Производитель линии по производству гидроизоляционных мембран из ПВХ

Эта статья расскажет о производстве линий для изготовления ПВХ гидроизоляционных мембран, включая ключевые аспекты проектирования, оборудования и технологий, необходимых для создания эффективного и экономически выгодного производства. Мы рассмотрим различные типы мембран, процессы производства, а также факторы, влияющие на качество конечного продукта. Узнайте, как выбрать подходящее оборудование и оптимизировать свой производственный процесс для достижения максимальной производительности и качества.

Выбор оборудования для линии по производству Производитель линии по производству гидроизоляционных мембран из ПВХ

Экструдеры

Центральным элементом любой линии по производству ПВХ мембран является экструдер. Выбор экструдера зависит от требуемой производительности, типа мембраны и желаемых характеристик конечного продукта. Существуют одношнековые и двухшнековые экструдеры, каждый со своими преимуществами и недостатками. Одношнековые экструдеры, как правило, более доступны по цене, но двухшнековые обеспечивают более высокое качество смешивания и позволяют производить мембраны с более сложным составом. При выборе экструдера следует учитывать такие параметры, как мощность, диаметр шнека и производительность.

Каландры

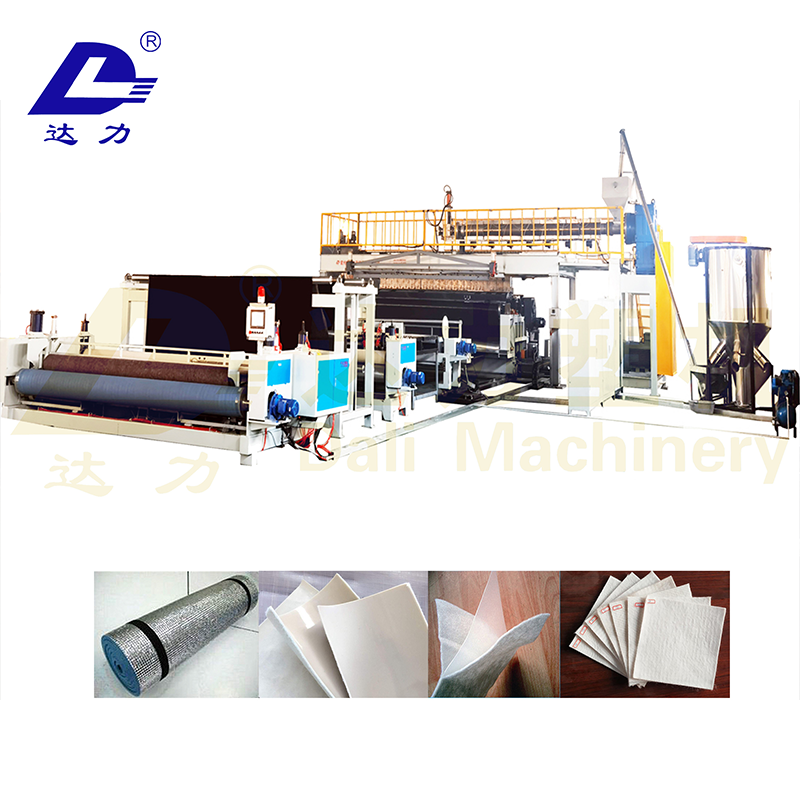

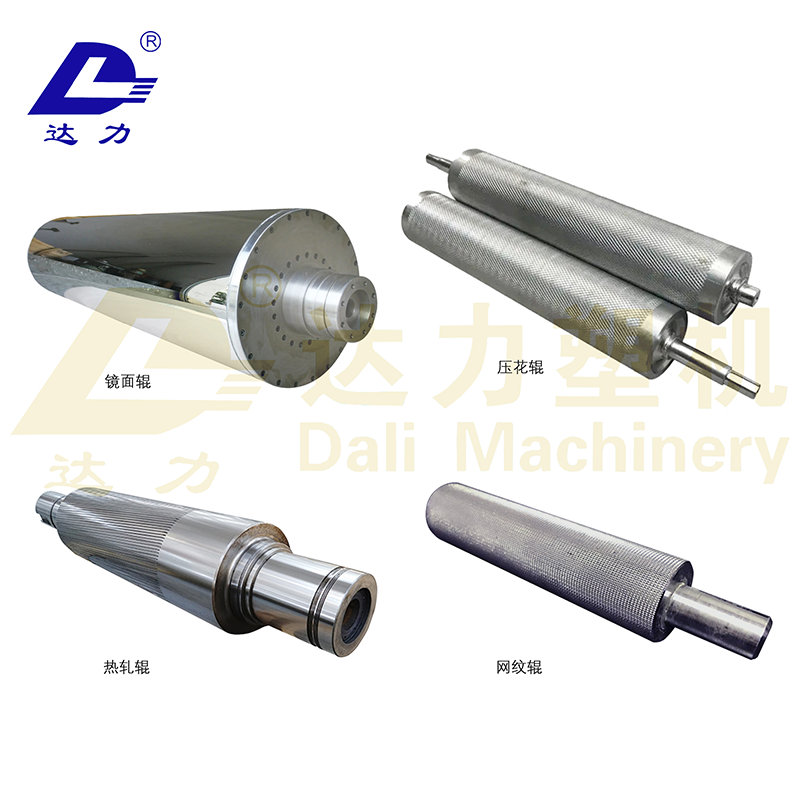

После экструзии ПВХ-масса проходит через каландры, где формируется нужная толщина и ширина мембраны. Каландры состоят из нескольких валков, регулирующих толщину и обеспечивающих равномерное распределение материала. Качество каландров напрямую влияет на качество поверхности мембраны и её механические свойства.

Оборудование для охлаждения и намотки

После каландрирования мембрана нуждается в охлаждении для стабилизации её структуры. Для этого используется система охлаждения, включающая в себя вакуумные системы и охлаждающие баки. После охлаждения мембрана наматывается на рулоны с помощью специального оборудования для намотки.

Технологические процессы производства ПВХ мембран

Подготовка сырья

Качество конечного продукта напрямую зависит от качества исходного сырья. Перед началом процесса производства ПВХ-порошок, пластификаторы, стабилизаторы и другие добавки тщательно смешиваются в соответствии с рецептурой. Правильное смешивание обеспечивает равномерное распределение компонентов и предотвращает образование дефектов в готовой мембране.

Экструзия и каландрирование

Смешанное сырье подается в экструдер, где нагревается и расплавляется. Расплавленная масса проходит через фильеры экструдера, формируя полотно мембраны. Затем полотно проходит через каландры, где формируется необходимая толщина и ширина. Этот процесс требует точного контроля температуры и давления.

Охлаждение и намотка

После каландрирования мембрана охлаждается, чтобы предотвратить деформацию и обеспечить стабильность её свойств. Охлаждение может осуществляться с помощью воды или воздуха. Затем охлажденная мембрана наматывается на рулоны, готовые к дальнейшей обработке или реализации.

Факторы, влияющие на качество Производитель линии по производству гидроизоляционных мембран из ПВХ

Качество конечного продукта зависит от множества факторов, включая качество сырья, точность настройки оборудования, соблюдение технологического процесса и квалификацию персонала. Необходимо постоянно контролировать все эти факторы, чтобы гарантировать высокое качество выпускаемых мембран.

Выбор производителя линии

При выборе производителя линии по производству ПВХ мембран необходимо обращать внимание на опыт компании, качество предлагаемого оборудования, наличие сервисной поддержки и гарантий. Рекомендуется ознакомиться с отзывами клиентов и сравнить предложения различных поставщиков. Важно выбирать компанию, которая сможет обеспечить долгосрочное сотрудничество и техническую поддержку.

Для получения более подробной информации о Производитель линии по производству гидроизоляционных мембран из ПВХ и консультации по выбору оборудования, пожалуйста, свяжитесь с нами. Вы также можете посетить наш сайт https://www.dalimachine.ru/ для ознакомления с нашим ассортиментом оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

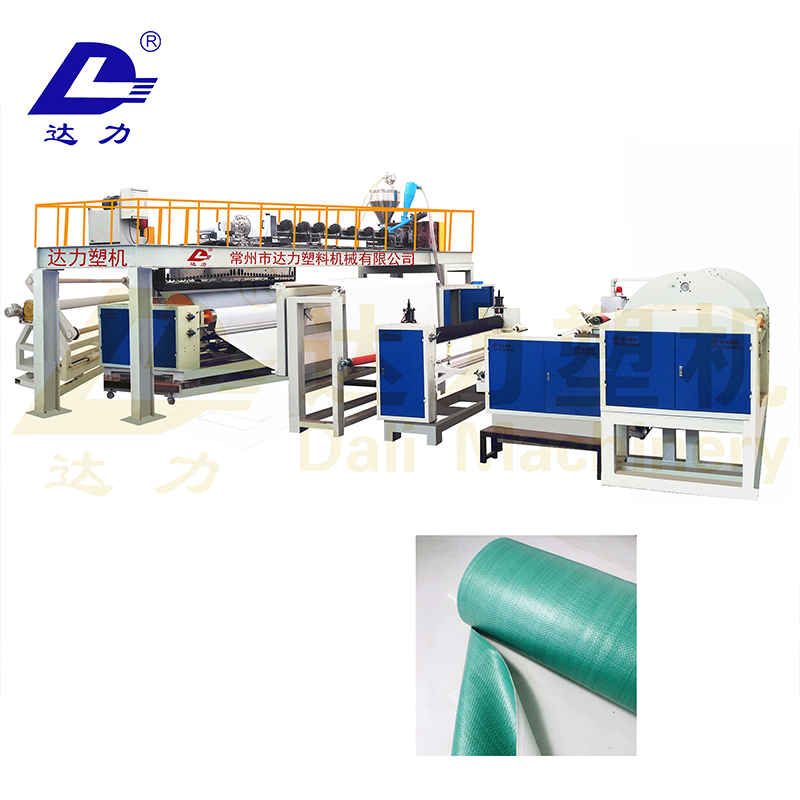

Линия по производству двухцветных фильерных ковриков для пола из ПВХ

Линия по производству двухцветных фильерных ковриков для пола из ПВХ -

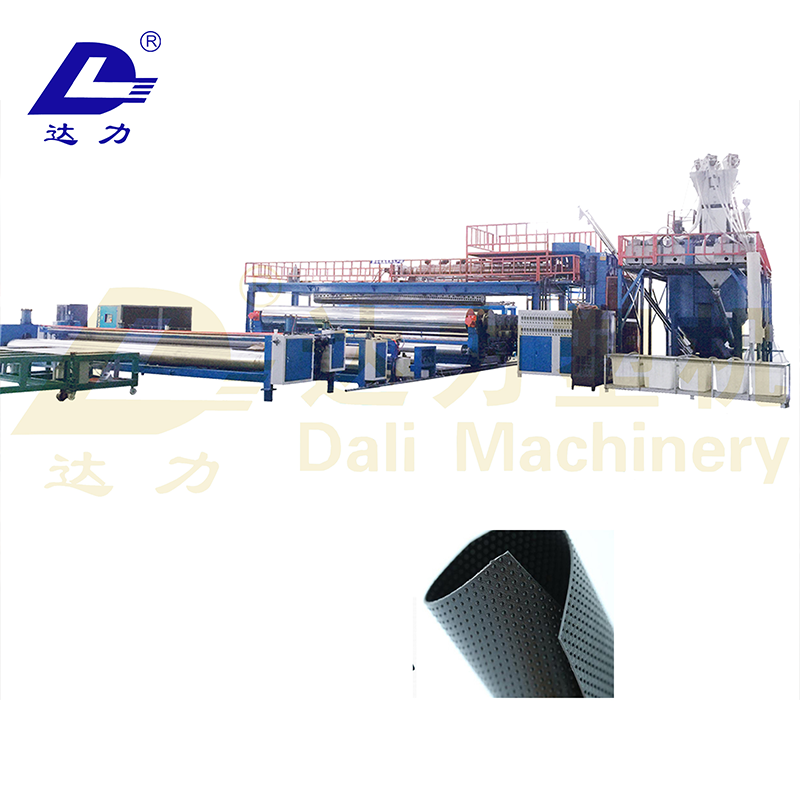

Линия по производству точечных геомембран с одной колонной

Линия по производству точечных геомембран с одной колонной -

Резиновый расширительный гибочный ролик

Резиновый расширительный гибочный ролик -

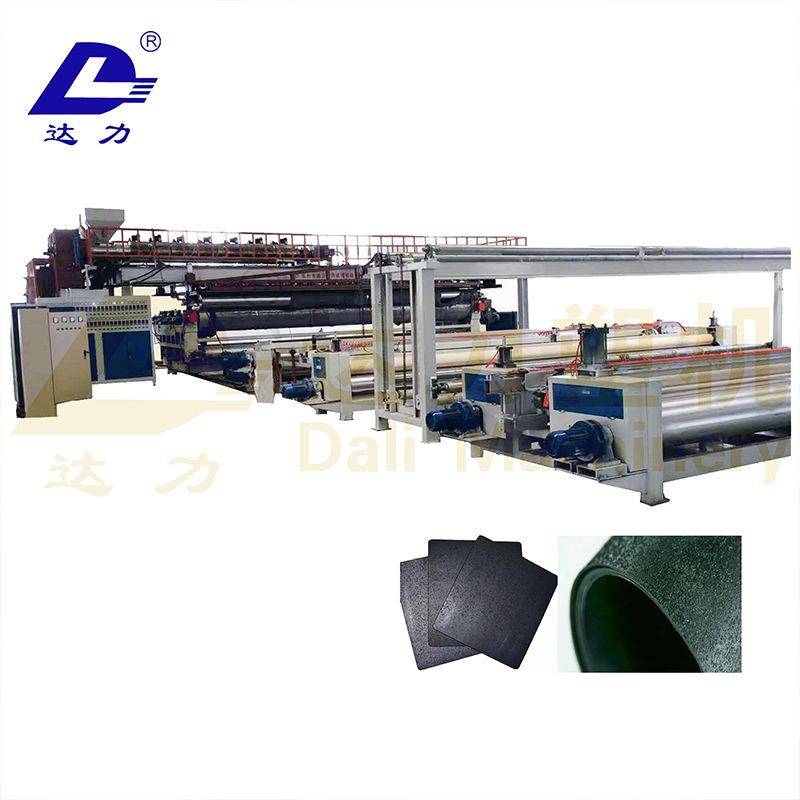

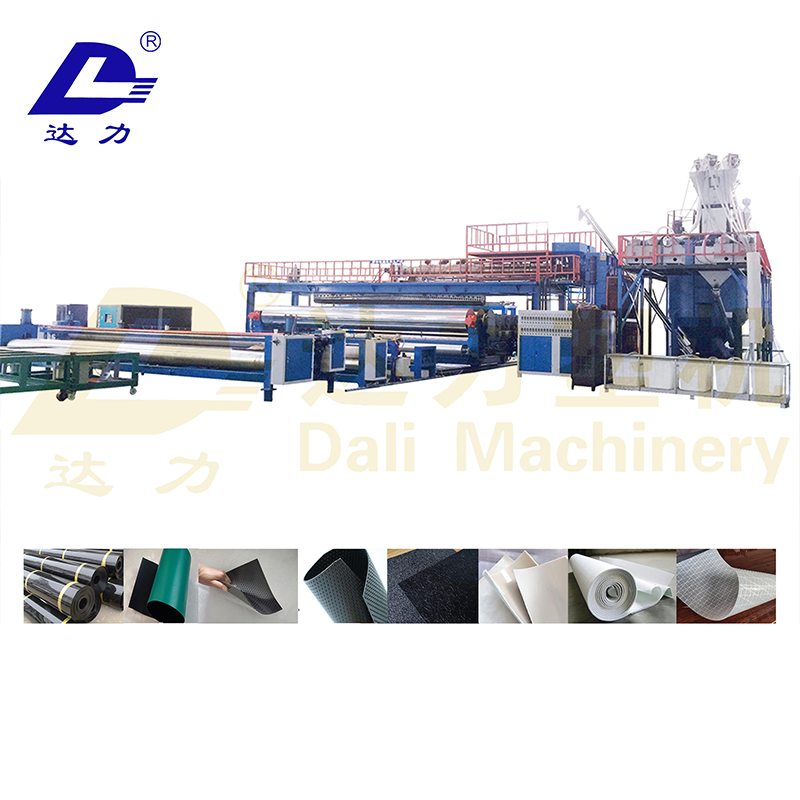

Многофункциональная линия по производству геомембран

Многофункциональная линия по производству геомембран -

Разбрасыватель порошка из нетканого материала

Разбрасыватель порошка из нетканого материала -

Вакуумный питатель, спиральный питатель

Вакуумный питатель, спиральный питатель -

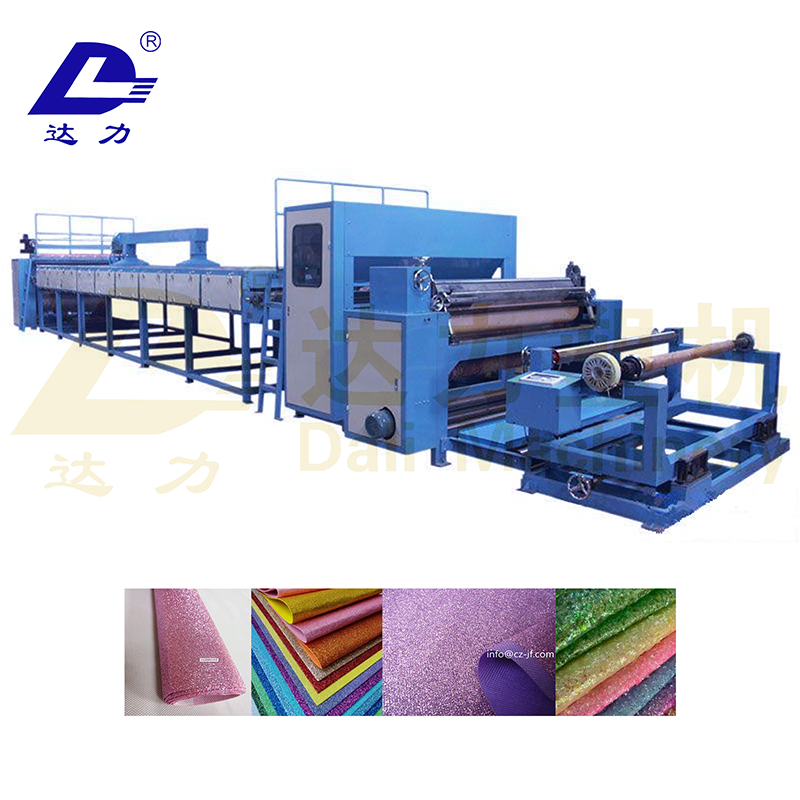

Производственная линия для ламинирования тканых тканей

Производственная линия для ламинирования тканых тканей -

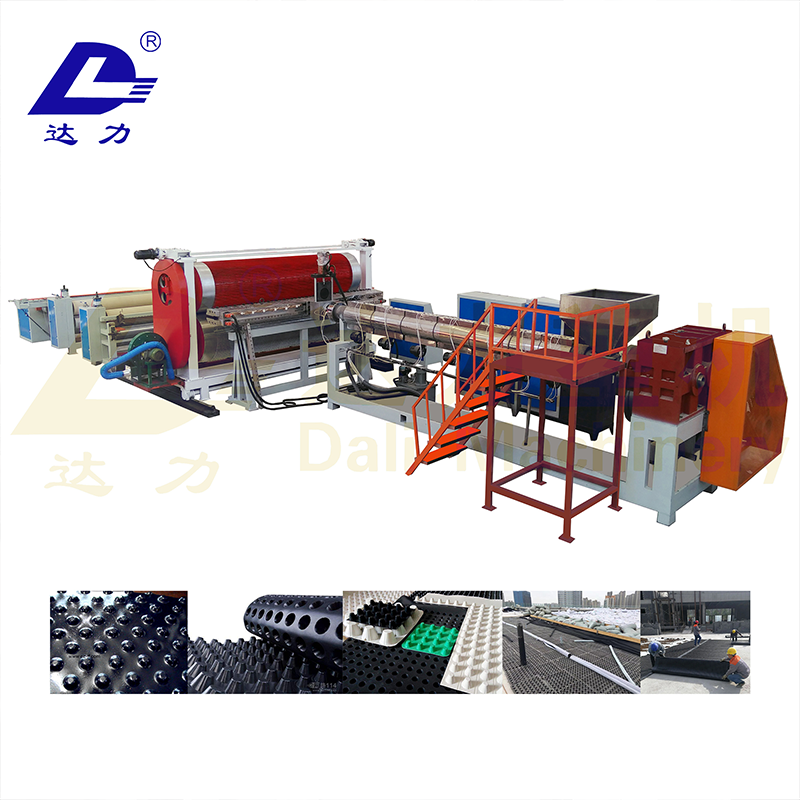

Линия по производству дренажных плит HDPE

Линия по производству дренажных плит HDPE -

Гранулятор пластиковой пленки E01-B

Гранулятор пластиковой пленки E01-B -

Производственная линия по литью PE пленки для занавесок для душа

Производственная линия по литью PE пленки для занавесок для душа -

Линия по производству стеклянной пленки EVA PVB

Линия по производству стеклянной пленки EVA PVB -

Пластиковая экструзионная головка

Пластиковая экструзионная головка

Связанный поиск

Связанный поиск- Оптовая линия по производству дренажных плит из ПНД

- Купить Автоматическая литая линия производства пленки перчатки

- Линия по производству самоклеящихся гидроизоляционных мембран в Китае

- Ламинирование машина завод

- Дешевые Ткань ламинирования машина

- Линия по производству композитных геомембран в Китае

- Пена ламинирования машины из Китая

- Ведущий ламинатор алюминиевой фольги

- Ведущая линия по производству гидроизоляционных мембран из ПВХ

- Цена линии по производству прозрачной пленки