Отличная линия по производству намоточной пленки

Эта статья предоставляет подробный обзор Отличной линии по производству намоточной пленки, рассматривая ключевые аспекты проектирования, выбора оборудования и оптимизации производственного процесса для достижения максимальной эффективности и качества продукции. Вы узнаете о различных типах пленок, технологиях производства и факторах, влияющих на производительность.

Выбор оборудования для линии по производству намоточной пленки

Ключевые компоненты линии

Эффективная линия по производству намоточной пленки состоит из нескольких ключевых компонентов, работающих согласованно. Это включает в себя экструдеры для расплава полимера, головки для формирования пленки, устройства для охлаждения и натяжения, а также системы намотки. Выбор каждого компонента зависит от типа производимой пленки (например, ПЭТ, ПВДФ, полипропилен) и требуемых характеристик. Важно учитывать производительность, точность и надежность оборудования.

Экструдеры: сердце линии

Экструдеры являются основой линии по производству намоточной пленки. Они отвечают за плавление и гомогенизацию полимерного материала, обеспечивая равномерный поток расплава к головке. Современные экструдеры часто оснащены системами контроля температуры и давления, что позволяет оптимизировать процесс экструзии и получать пленку с заданными свойствами. Выбор экструдера зависит от типа полимера, производительности и требуемого качества пленки.

Головки для формирования пленки: качество и эффективность

Головка определяет ширину и толщину пленки. Существует множество типов головок, каждая из которых имеет свои преимущества и недостатки. Выбор оптимальной головки зависит от конкретных требований к производимой пленке. Правильный выбор обеспечит высокое качество и стабильность процесса.

Системы охлаждения и натяжения: контроль параметров

После формирования пленки необходимо ее охладить и натянуть, чтобы придать ей нужные свойства и предотвратить деформацию. Эффективные системы охлаждения и натяжения являются важными компонентами линии по производству намоточной пленки, обеспечивая стабильность процесса и высокое качество готовой продукции.

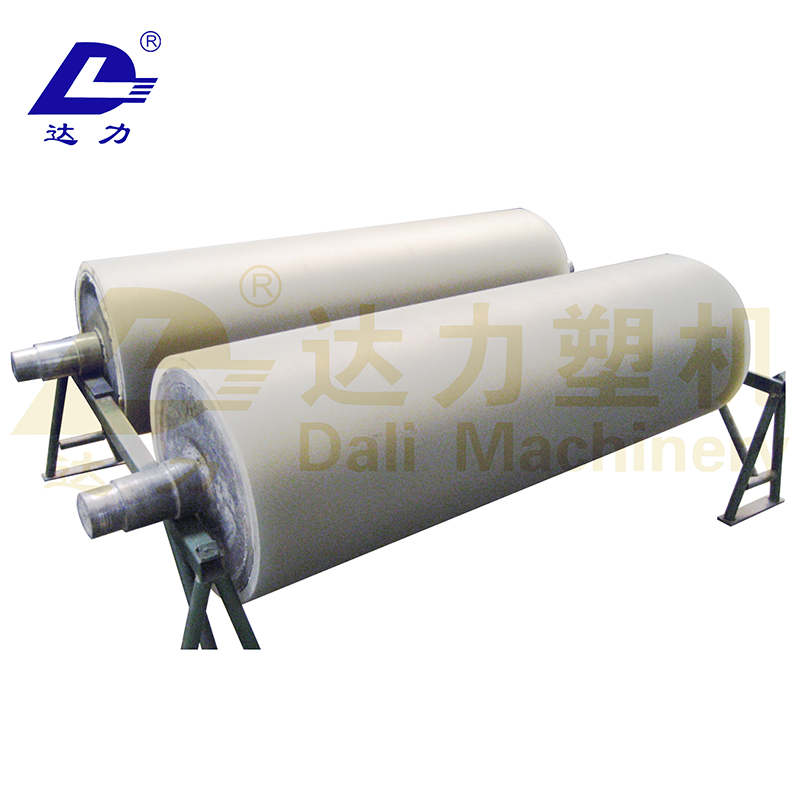

Системы намотки: аккуратность и эффективность

Системы намотки играют важную роль в обеспечении аккуратности и эффективности процесса. Они должны обеспечивать равномерную намотку пленки на рулоны, предотвращая образование складок и повреждений. Выбор системы намотки зависит от ширины и толщины пленки, а также от требуемой скорости намотки.

Оптимизация производственного процесса

Контроль качества

Для обеспечения высокого качества продукции необходим строгий контроль на всех этапах производства. Это включает в себя мониторинг температуры, давления, скорости экструзии, толщины и ширины пленки. Современные системы контроля качества позволяют автоматизировать этот процесс и своевременно выявлять отклонения.

Энергоэффективность

Оптимизация энергопотребления является важным аспектом линии по производству намоточной пленки. Это может включать в себя использование энергоэффективного оборудования, оптимизацию параметров процесса и внедрение систем энергосбережения.

Автоматизация

Автоматизация производственного процесса позволяет повысить производительность, снизить затраты на рабочую силу и улучшить качество продукции. Современные системы автоматизации позволяют контролировать и управлять всеми этапами производства.

Примеры успешных линий по производству намоточной пленки

Хотя конкретные примеры и детали конфиденциальны, эффективные линии по производству намоточной пленки часто используют передовые технологии, обеспечивая высокую производительность и высокое качество при минимальных затратах. Производители таких линий, как правило, предоставляют подробные спецификации и данные производительности по запросу.

Заключение

Создание Отличной линии по производству намоточной пленки требует тщательного планирования, выбора качественного оборудования и оптимизации производственного процесса. Учитывая все факторы, описанные выше, можно создать эффективную линию, обеспечивающую высокую производительность и качество продукции, отвечающую самым строгим требованиям.

Примечание: Информация в этой статье основана на общедоступных данных и опыте работы в данной сфере. Для получения подробной информации о конкретных продуктах и решениях, обратитесь к производителям оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

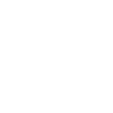

Линия по производству упаковочной пленки EVA POE

Линия по производству упаковочной пленки EVA POE -

Вакуумный питатель, спиральный питатель

Вакуумный питатель, спиральный питатель -

Линия по производству развязывающих прокладок

Линия по производству развязывающих прокладок -

Машина для изготовления одноразовых чехлов для обуви

Машина для изготовления одноразовых чехлов для обуви -

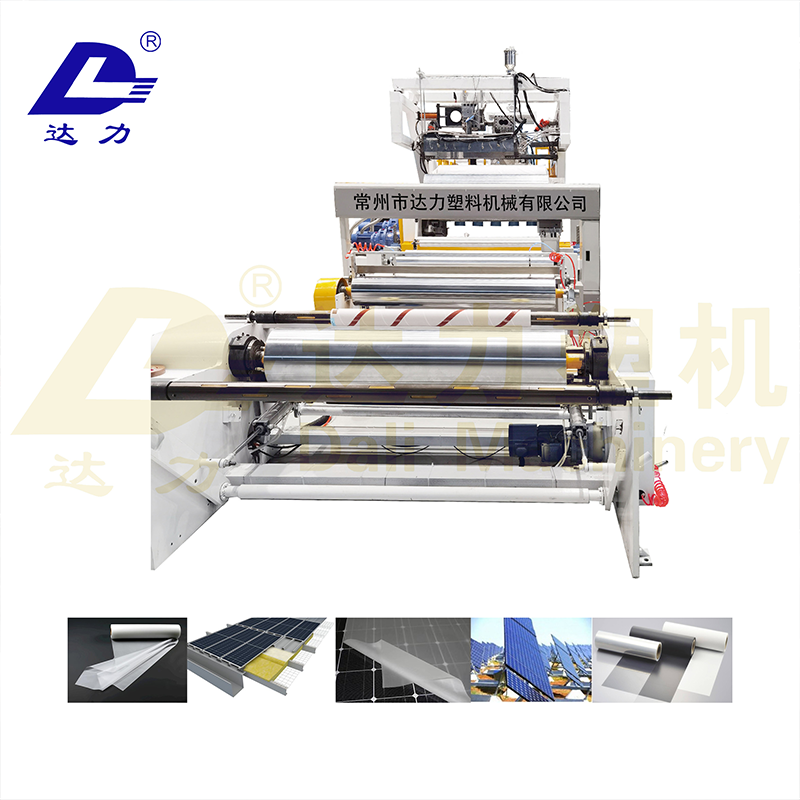

Интегрированная производственная линия по производству тисненой пленки из прозрачной пленки

Интегрированная производственная линия по производству тисненой пленки из прозрачной пленки -

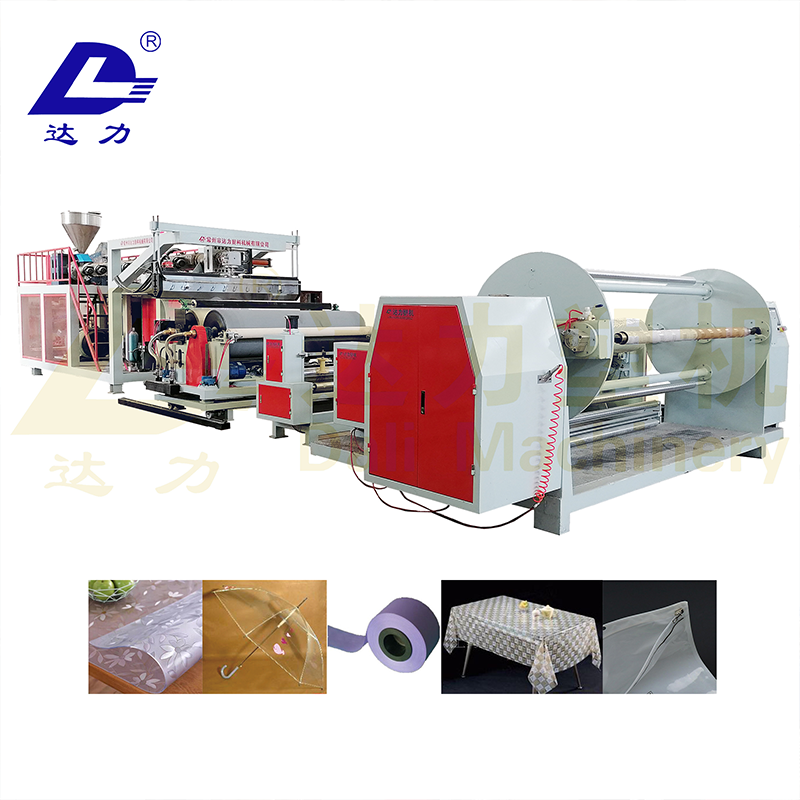

Линия по производству полимерных водонепроницаемых мембран

Линия по производству полимерных водонепроницаемых мембран -

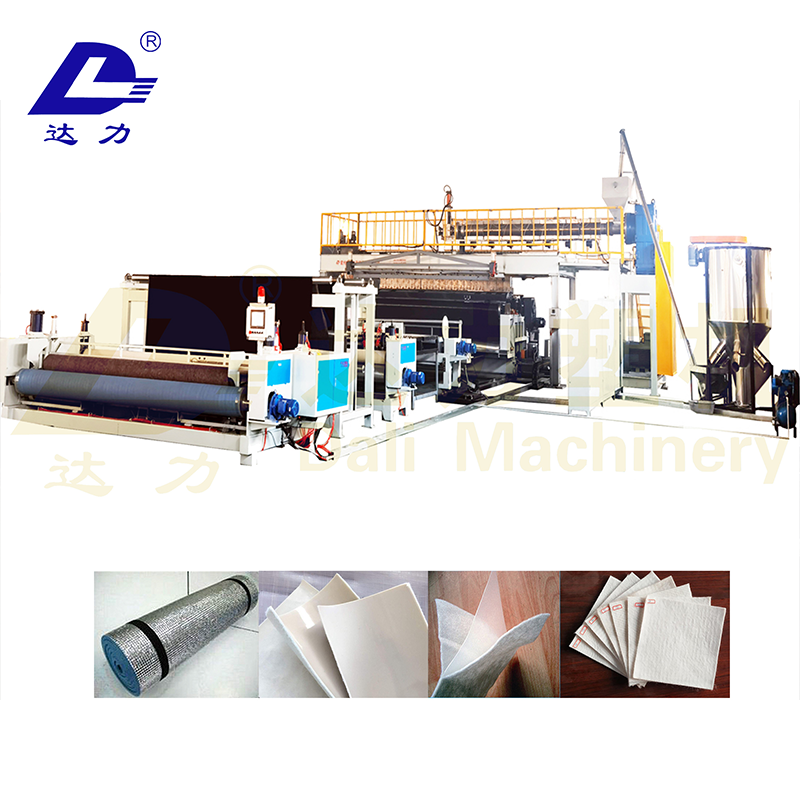

Многофункциональная производственная линия для ламинирования

Многофункциональная производственная линия для ламинирования -

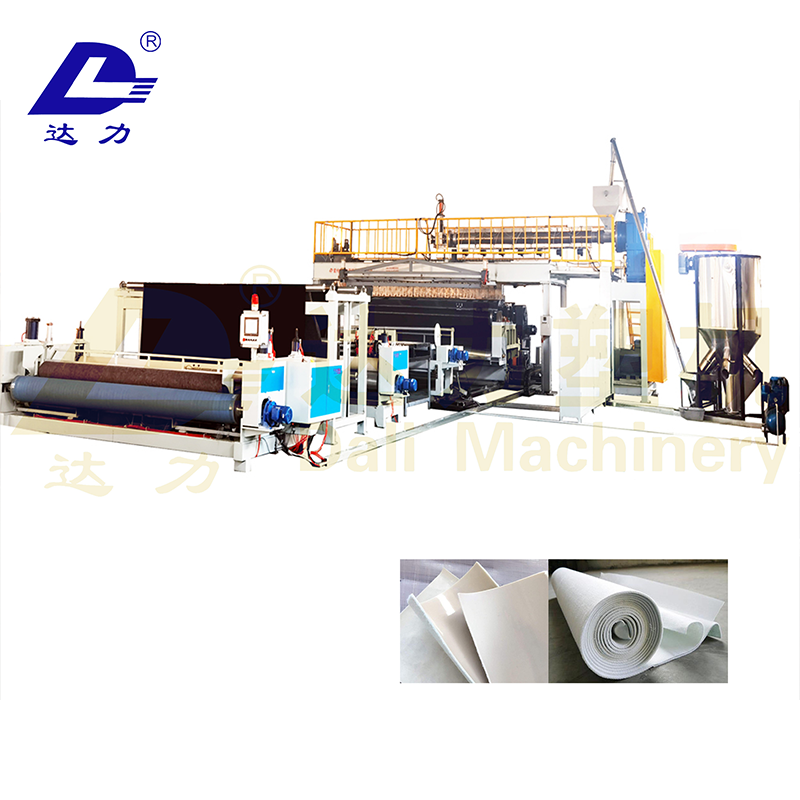

Линия по производству ламинирования геотекстиля

Линия по производству ламинирования геотекстиля -

Пластиковая экструзионная головка

Пластиковая экструзионная головка -

Установка для промывки и гранулирования вторичной пленки

Установка для промывки и гранулирования вторичной пленки -

Производственная линия для ламинирования ковров

Производственная линия для ламинирования ковров -

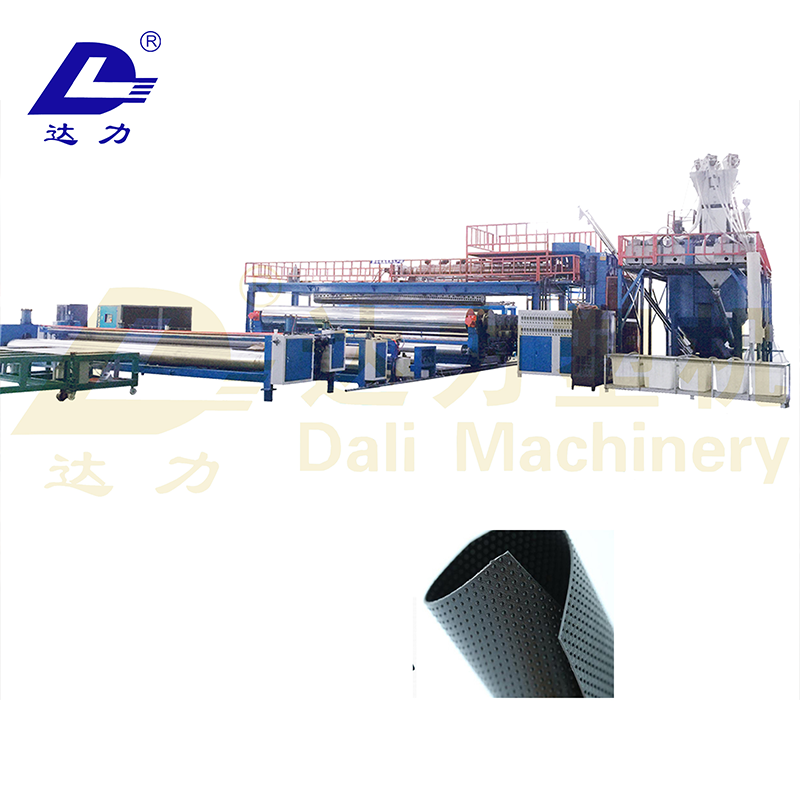

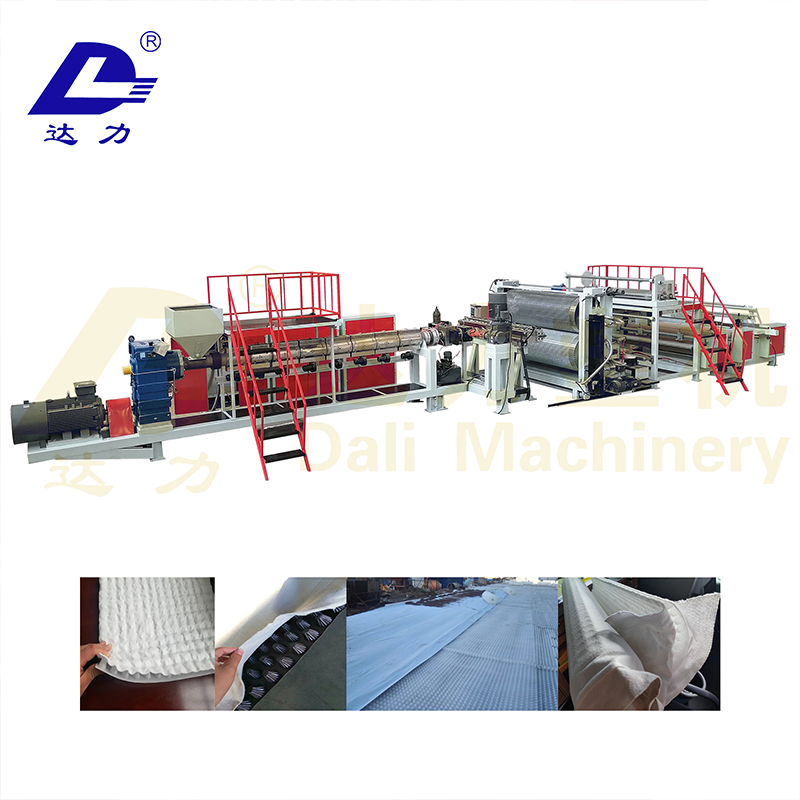

Линия по производству композитного геотекстиля из дренажных плит HDPE

Линия по производству композитного геотекстиля из дренажных плит HDPE

Связанный поиск

Связанный поиск- Известная линия по производству дренажных плит

- Производители линий по производству геомембран

- Знаменитая линия по производству намоточной пленки

- Одноколонная линия по производству геомембран в Китае

- Производитель линии по производству намоточной пленки из ПВХ

- Знаменитая машина для отливки пленки для тиснения

- Линии экструзионного ламинирования домашнего текстиля в Китае

- Машина для производства литой пленки из полиэтилена

- Известная линия по производству геомембраны с напылением

- Крупнейшие покупатели линий для производства литой пленки