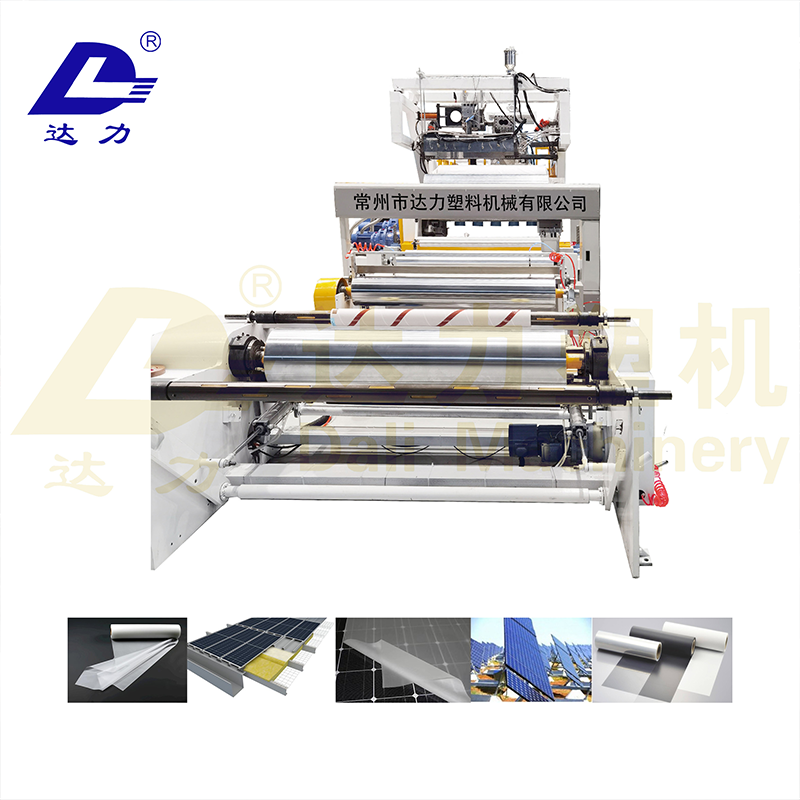

Линия по производству прозрачной пленки CPP

Ищете информацию о линии по производству прозрачной пленки CPP? Эта статья предоставит вам исчерпывающее руководство, охватывающее все аспекты, от выбора оборудования до оптимизации производственного процесса. Узнайте о ключевых параметрах, технологиях и лучших практиках для создания высококачественной CPP пленки.

Выбор оборудования для производства CPP пленки

Основные компоненты линии

Современная линия по производству прозрачной пленки CPP включает в себя несколько ключевых компонентов. К ним относятся экструдер, система формования пленки, устройство для натяжения и охлаждения, система намотки и резки. Качество каждого из этих компонентов критично для получения качественной конечной продукции. При выборе оборудования следует обращать внимание на производительность, точность регулировки параметров и надежность работы. Например, экструдер должен обеспечить равномерное расплавление полипропилена и стабильный поток расплава. Система формования должна гарантировать получение пленки с заданной толщиной и шириной, а система охлаждения – быстрое и равномерное охлаждение для предотвращения деформации. Некоторые производители предлагают комплексные решения, включающие все необходимые компоненты, что упрощает процесс интеграции и обслуживания.

Ключевые параметры оборудования

При выборе оборудования для линии по производству прозрачной пленки CPP необходимо учитывать несколько ключевых параметров. Это включает в себя производительность (выход пленки в кг/час или м2/час), ширину экструзии, диапазон толщин пленки, тип используемого полипропилена, а также наличие автоматических систем управления и контроля. Выбор оборудования напрямую зависит от планируемого объема производства и требований к качеству пленки.

Технологический процесс производства CPP пленки

Этапы производства

Процесс производства CPP пленки включает в себя несколько этапов: подготовка сырья (гранулы полипропилена), экструзия расплава, формование пленки, охлаждение и натяжение, намотка и резка. Каждый этап требует точного контроля параметров, таких как температура, давление и скорость. Несоблюдение технологических требований может привести к дефектам пленки, снижению ее качества и производительности линии.

Оптимизация производственного процесса

Для оптимизации производства необходимо постоянно мониторить параметры процесса и вносить коррективы при необходимости. Использование систем автоматического контроля и управления позволяет минимизировать влияние человеческого фактора и повысить стабильность процесса. Регулярное техническое обслуживание оборудования также критически важно для поддержания его работоспособности и предотвращения простоев.

Качество и характеристики CPP пленки

Основные параметры

Качество прозрачной пленки CPP определяется несколькими ключевыми параметрами, включая прозрачность, прочность, термостойкость, влагостойкость и устойчивость к химическим веществам. Эти параметры зависят от типа используемого полипропилена, параметров экструзии и последующей обработки пленки. Для обеспечения высокого качества необходимо использовать высококачественное сырье и тщательно контролировать все этапы производства.

| Параметр | Значение |

|---|---|

| Толщина | В зависимости от требований заказчика |

| Ширина | В зависимости от требований заказчика |

| Прочность на разрыв | Зависит от типа полипропилена и параметров производства |

| Прозрачность | Высокая |

Заключение

Выбор и настройка линии по производству прозрачной пленки CPP – сложный, но важный процесс, требующий глубокого понимания технологии и оборудования. Правильный подход к выбору оборудования и оптимизации производственного процесса гарантирует получение высококачественной продукции и максимальную отдачу от инвестиций. Для получения дополнительной информации и консультаций по выбору оборудования для производства CPP пленки, пожалуйста, посетите сайт dalimachine.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

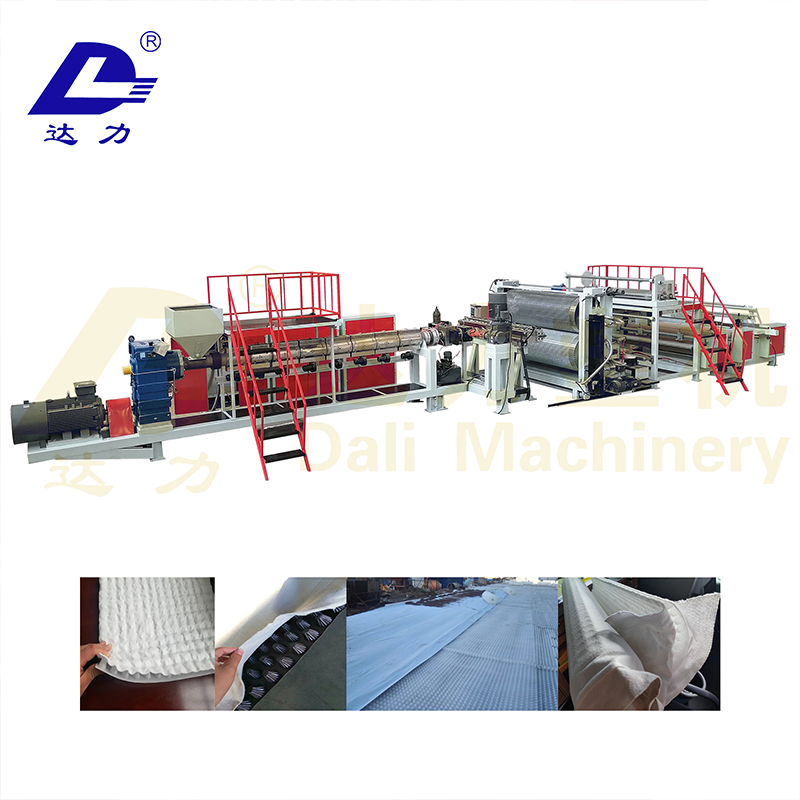

Линия по производству развязывающих прокладок

Линия по производству развязывающих прокладок -

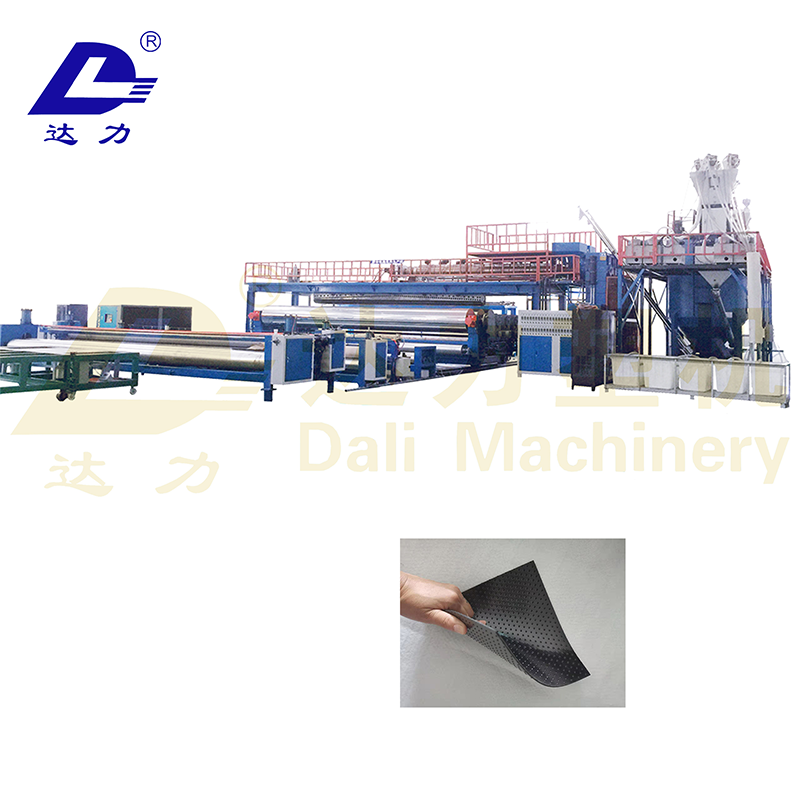

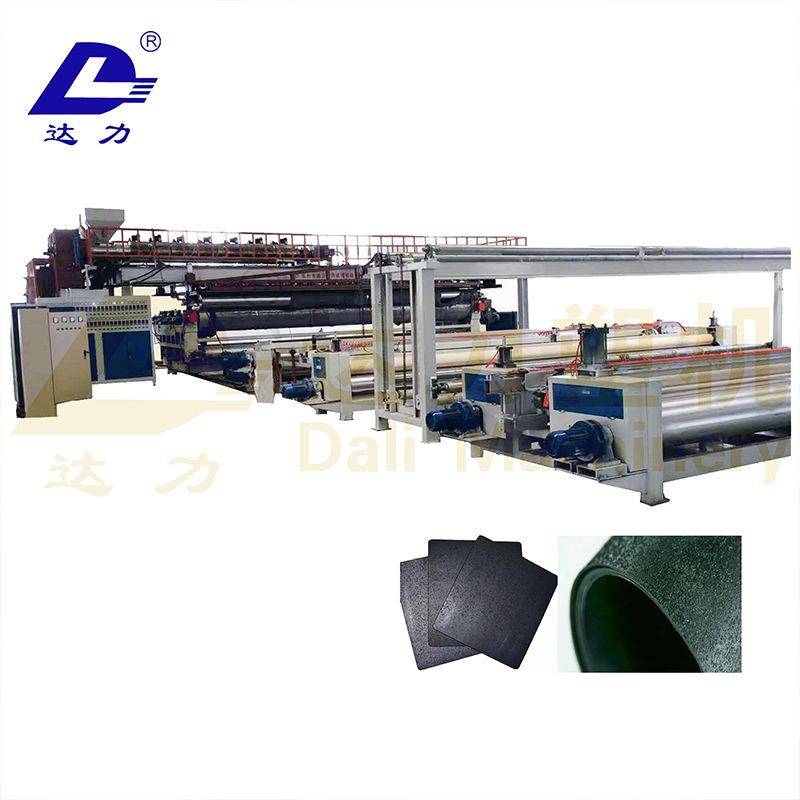

Линия по производству двухколонной точечной геомембраны

Линия по производству двухколонной точечной геомембраны -

Линия по производству литой пленки с высоким содержанием наполнителя

Линия по производству литой пленки с высоким содержанием наполнителя -

Пластиковая экструзионная головка

Пластиковая экструзионная головка -

Линия по производству двухцветных фильерных ковриков для пола из ПВХ

Линия по производству двухцветных фильерных ковриков для пола из ПВХ -

Линия по производству стеклянной пленки EVA PVB

Линия по производству стеклянной пленки EVA PVB -

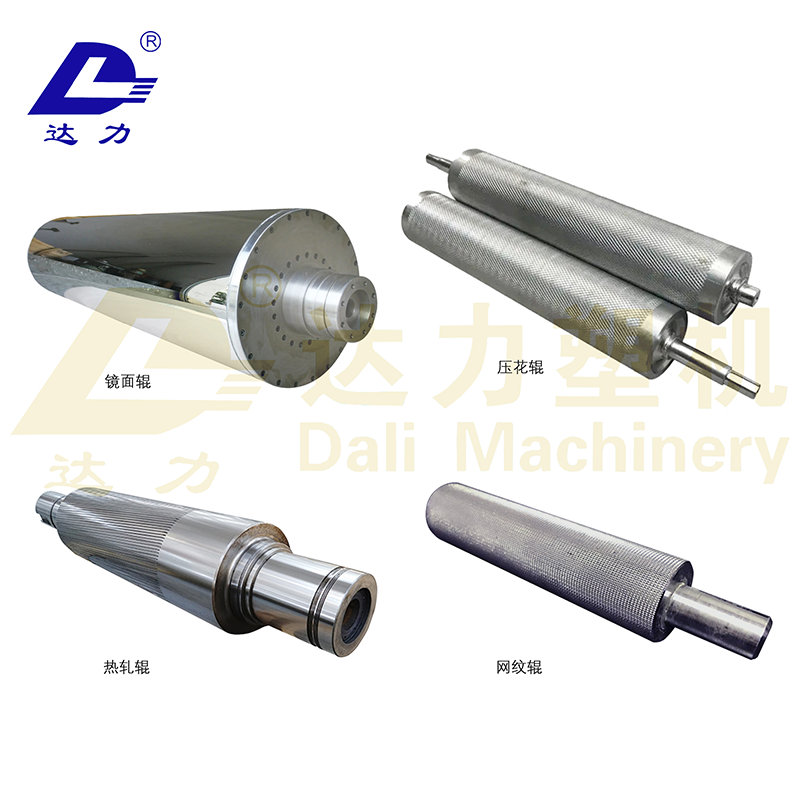

Валик для тиснения, зеркальный валик, горячий валик, анилоксовый валик

Валик для тиснения, зеркальный валик, горячий валик, анилоксовый валик -

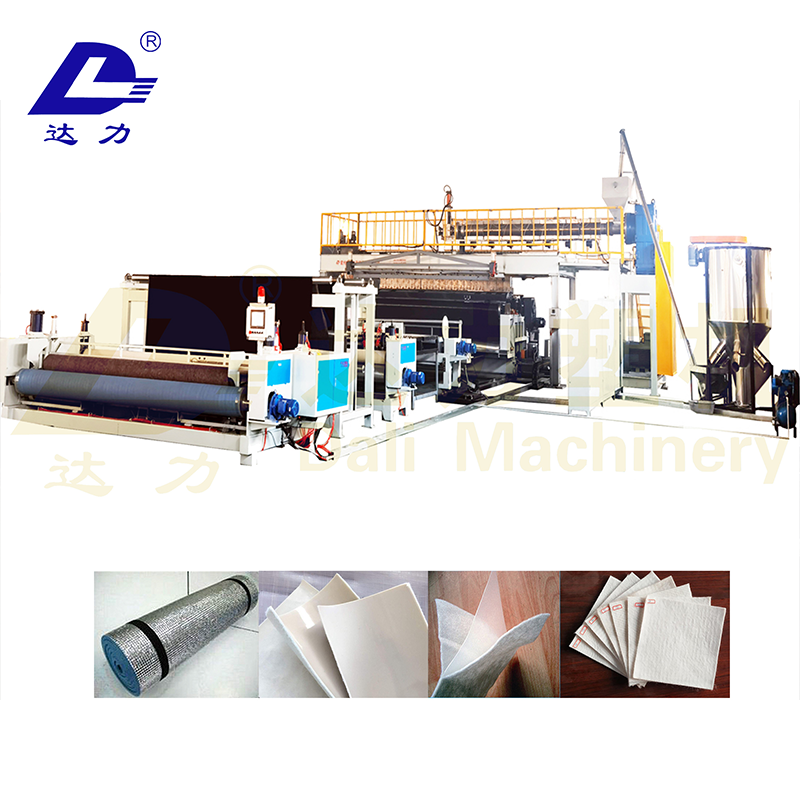

Линия по производству горячекатаных композитных материалов

Линия по производству горячекатаных композитных материалов -

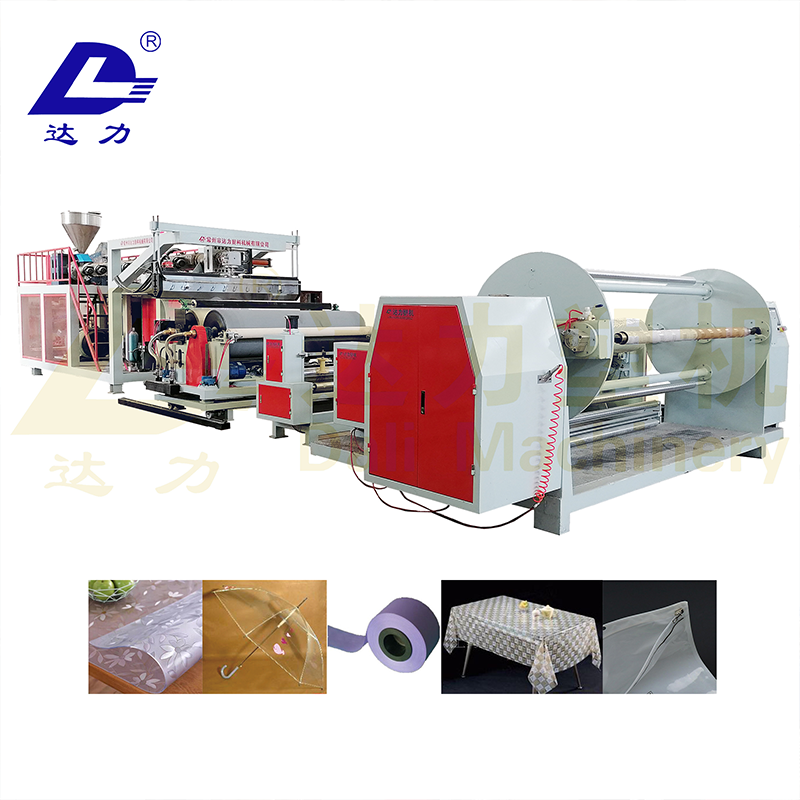

Линия по производству скатертной PE пленки для литья под давлением

Линия по производству скатертной PE пленки для литья под давлением -

Интегрированная производственная линия по производству тисненой пленки из прозрачной пленки

Интегрированная производственная линия по производству тисненой пленки из прозрачной пленки -

Линия по производству ламинирующего войлока для теплоизоляционных стеганых одеял

Линия по производству ламинирующего войлока для теплоизоляционных стеганых одеял -

Линия по производству необработанной геомембраны для распыления

Линия по производству необработанной геомембраны для распыления

Связанный поиск

Связанный поиск- Поставщики производственной линии ламинирования ковровой пленки

- Линии экструзионного ламинирования в Китае

- Линия по производству однослойной/многослойной литой пленки

- Оптовая линия по производству прозрачной пленки

- Линия экструзионного ламинирования ткани для одежды

- Линия экструзионного ламинирования изделий для наружных работ

- Линия для литья перчаточной пленки в Китае

- Линия по производству геомембран в Китае

- Превосходная машина для литья пленки для салфеток

- Производители линий для литья перчаточной пленки