Знаменитая линия литья перчаточной пленки

Эта статья посвящена технологии литья перчаточной пленки, которая занимает важное место в производстве медицинских перчаток. Мы рассмотрим историю развития этого процесса, основные этапы производства, типы используемых материалов и оборудования, а также современные тенденции в этой области. Узнайте, какие факторы влияют на качество конечного продукта и как обеспечивается высокая производительность на литейных линиях.

История и развитие технологии литья перчаточной пленки

Технология знаменитая линия литья перчаточной пленки прошла длительный путь развития. От ручных методов до современных автоматизированных линий – производство претерпело значительные изменения, повысив эффективность и качество продукции. Первые попытки производства перчаток методом литья относятся к концу XIX века, однако массовое производство стало возможным только с развитием технологий полимеризации и автоматизации процессов. Сегодня знаменитая линия литья перчаточной пленки представляет собой высокотехнологичный комплекс, позволяющий производить миллионы перчаток в день. В начале пути, материалы были ограничены, а сам процесс требовал больших ручных затрат. Развитие химической промышленности позволило использовать новые полимеры, такие как латекс, нитрил и неопрен, что значительно улучшило качество и свойства перчаток.

Основные этапы производства на линии литья перчаточной пленки

Производство перчаток методом литья включает в себя несколько ключевых этапов:

Подготовка материала

На этом этапе происходит подготовка полимерного материала (латекс, нитрил и т.д.) к процессу литья. Это может включать в себя смешивание компонентов, фильтрацию, добавление добавок для улучшения свойств перчаток (например, улучшение эластичности или прочности).

Формирование перчатки

Материал подается в специальные формы, где происходит формирование перчатки. Современные линии используют высокоточные роботы и автоматизированные системы управления для обеспечения точности и повторяемости процесса. Здесь важно контролировать температуру и давление для получения качественного продукта. Знаменитая линия литья перчаточной пленки использует передовые технологии для создания высококачественных перчаток.

Вулканизация

После формирования перчатка проходит этап вулканизации (или отверждения), в результате которого материал приобретает необходимые свойства прочности и эластичности. Этот процесс может осуществляться с помощью тепла, пара или химических веществ.

Обработка и контроль качества

Готовые перчатки проходят обработку, которая включает в себя промывку, сушку и проверку на наличие дефектов. Современные системы контроля качества позволяют автоматически выявлять бракованные изделия.

Типы используемого оборудования

Знаменитая линия литья перчаточной пленки включает в себя различные типы оборудования, такие как:

- Дозирующие устройства

- Литьевые машины

- Вулканизаторы

- Системы контроля качества

- Роботизированные системы

Сравнение материалов для перчаток

В производстве перчаток используются различные материалы, каждый из которых имеет свои преимущества и недостатки:

| Материал | Преимущества | Недостатки |

|---|---|---|

| Латекс | Высокая эластичность, хорошая чувствительность | Аллергенность, низкая устойчивость к проколам |

| Нитрил | Гипоаллергенность, высокая прочность, устойчивость к проколам и порезам | Менее эластичный, чем латекс |

| Неопрен | Высокая прочность, устойчивость к химикатам | Низкая эластичность, высокая стоимость |

Современные тенденции в производстве перчаток

Современные тенденции в производстве перчаток связаны с повышением автоматизации, использованием новых материалов и улучшением контроля качества. Особое внимание уделяется экологическим аспектам производства и снижению отходов. Появление новых полимеров и технологий позволяет создавать перчатки с улучшенными характеристиками, такими как повышенная прочность, эластичность и гипоаллергенность. Знаменитая линия литья перчаточной пленки постоянно совершенствуется, внедряя инновации в производство.

Для получения более подробной информации о знаменитой линии литья перчаточной пленки и о производителе оборудования, вы можете посетить сайт https://www.dalimachine.ru/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

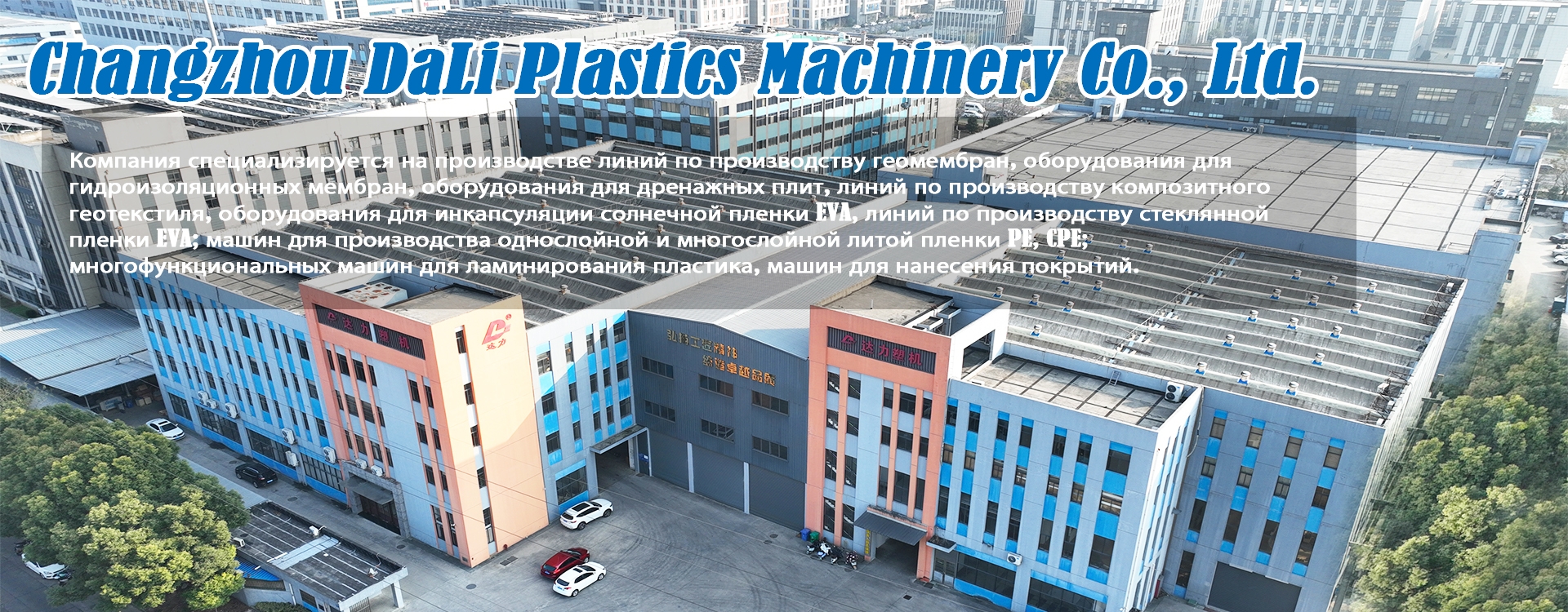

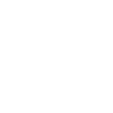

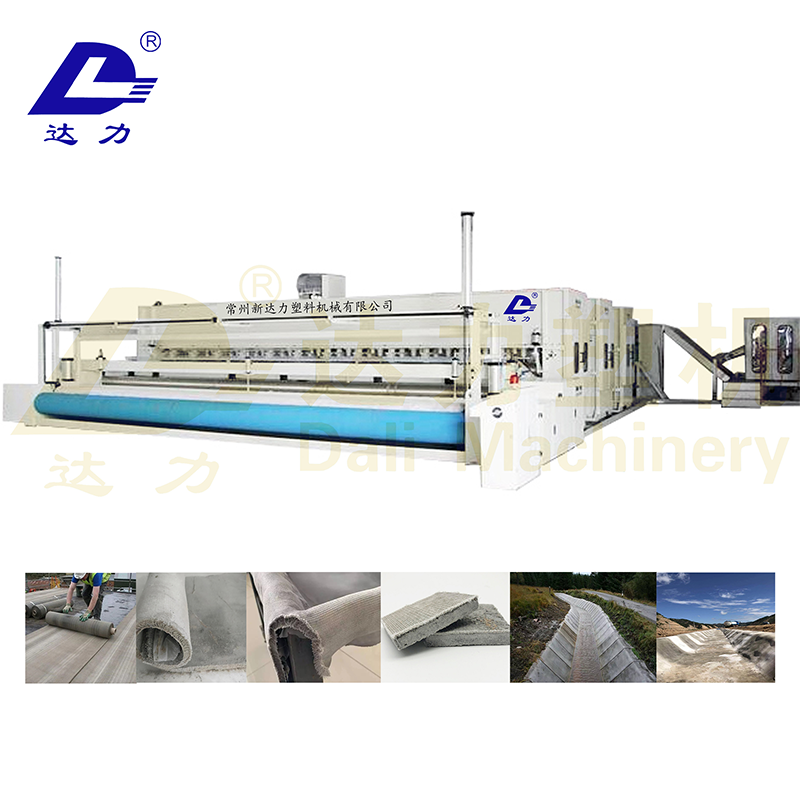

Линия по производству композитного геотекстиля из дренажных плит HDPE

Линия по производству композитного геотекстиля из дренажных плит HDPE -

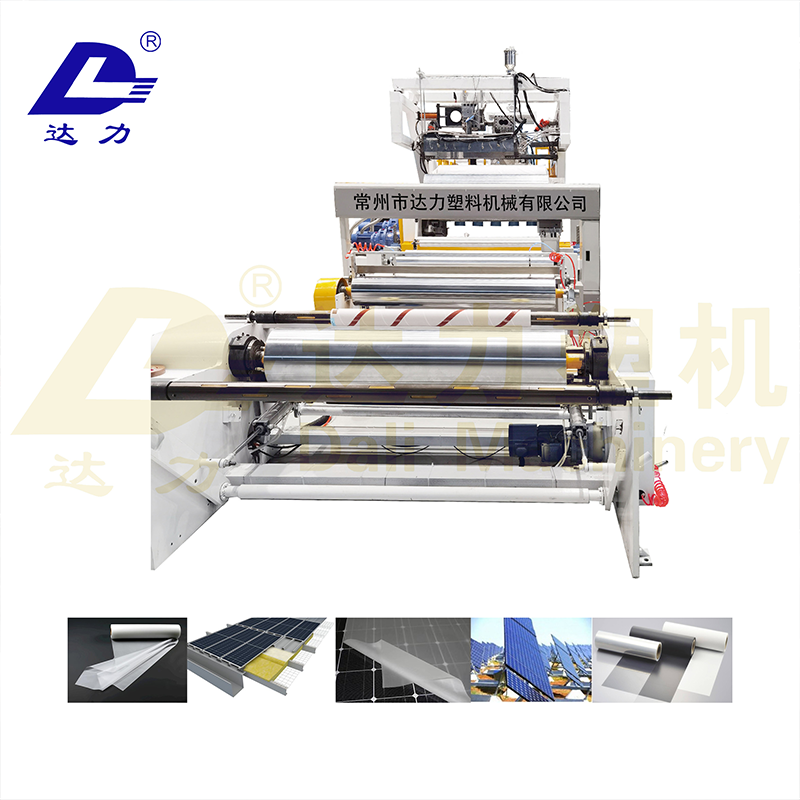

Линия по производству стеклянной пленки EVA PVB

Линия по производству стеклянной пленки EVA PVB -

Линия по производству цементных покрытий

Линия по производству цементных покрытий -

Станок для резки и перемотки

Станок для резки и перемотки -

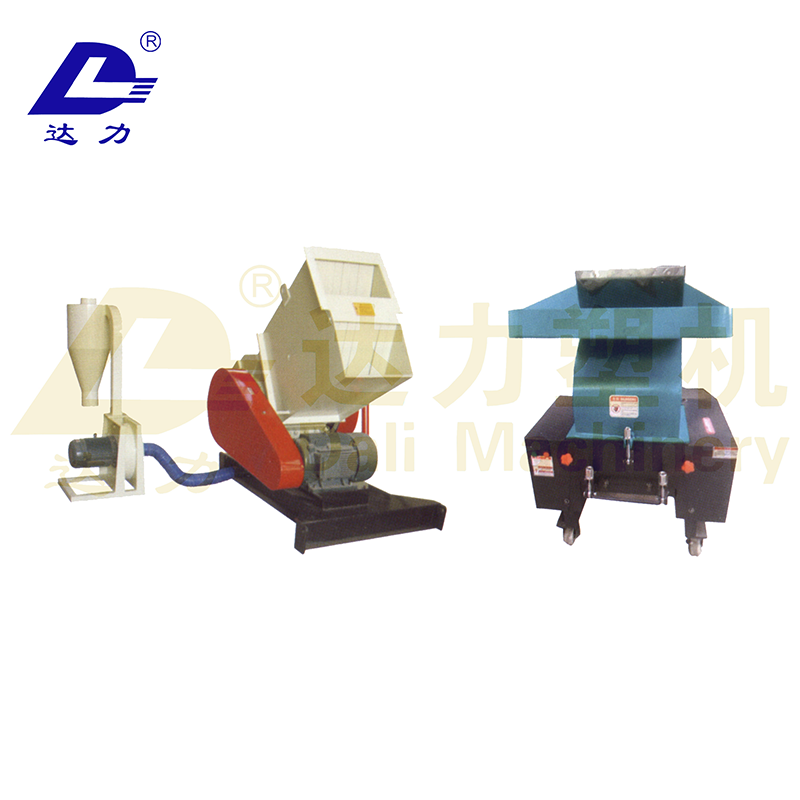

Дробилка

Дробилка -

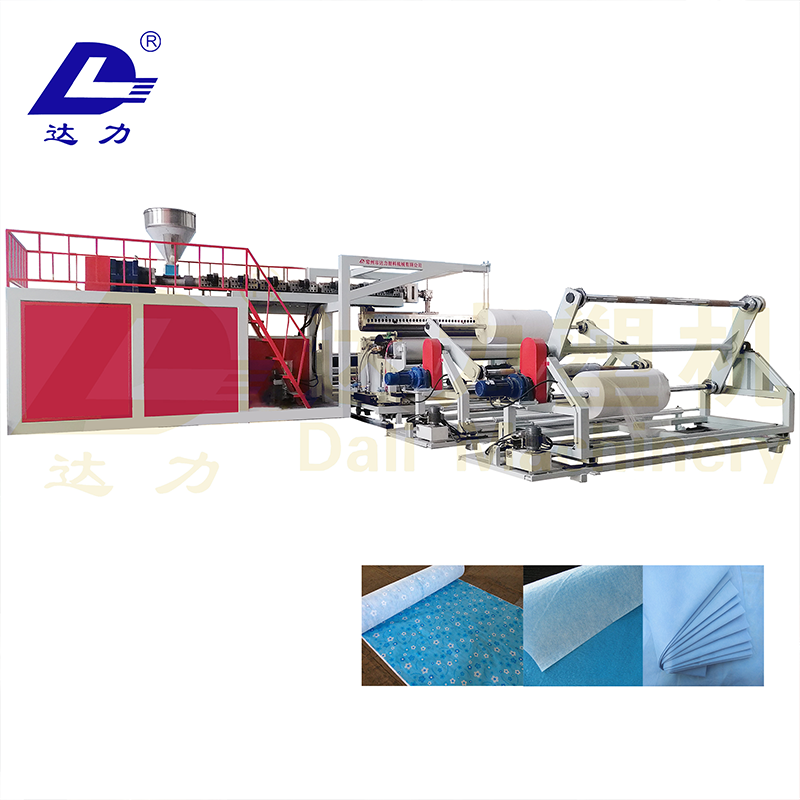

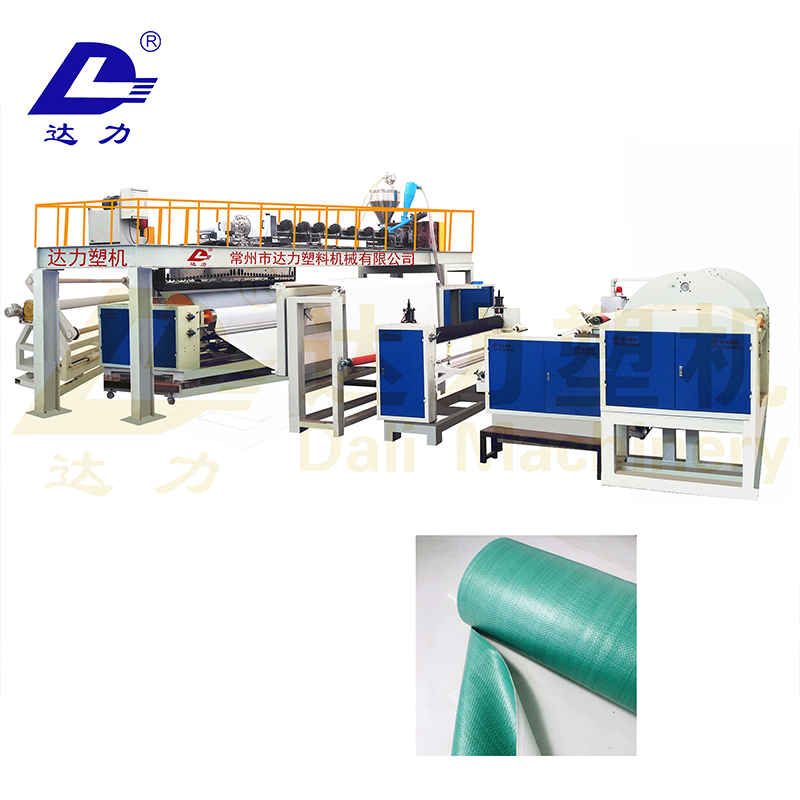

Производственная линия для ламинирования нетканого материала

Производственная линия для ламинирования нетканого материала -

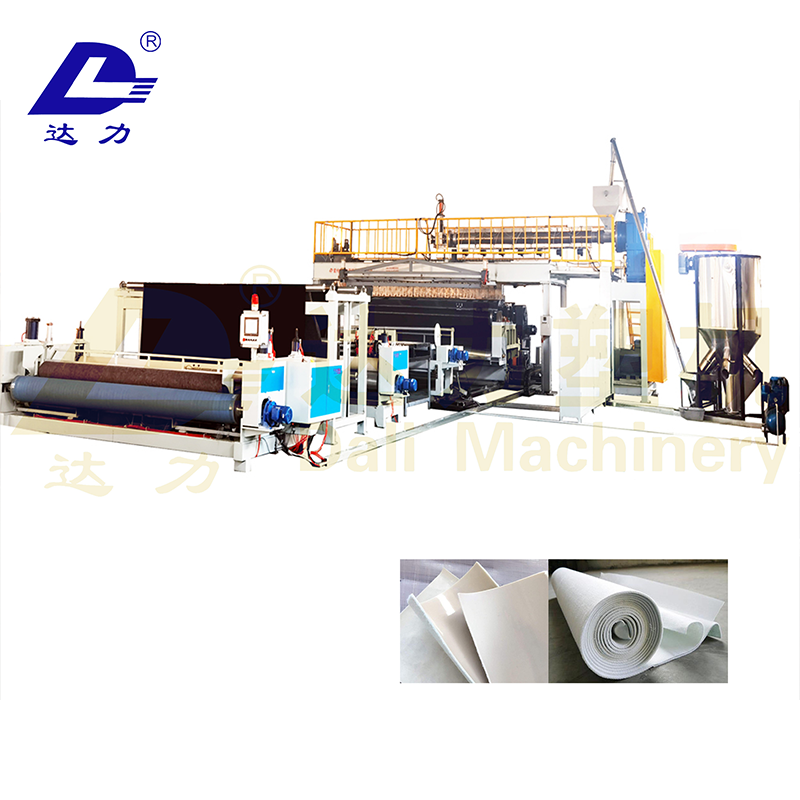

Линия по производству ламинирования геотекстиля

Линия по производству ламинирования геотекстиля -

Многофункциональная производственная линия для ламинирования

Многофункциональная производственная линия для ламинирования -

Линия по производству развязывающих прокладок

Линия по производству развязывающих прокладок -

Производственная линия для ламинирования тканых тканей

Производственная линия для ламинирования тканых тканей -

Линия по производству упаковочной пленки EVA POE

Линия по производству упаковочной пленки EVA POE -

Гранулятор пластиковой пленки E01-B

Гранулятор пластиковой пленки E01-B

Связанный поиск

Связанный поиск- Знаменитая линия экструзионного ламинирования домашнего текстиля

- Линия по производству дренажных плит OEM

- Производитель линий для ламинирования автомобильных салонов

- Купить алюминиевой фольги ламинирования машина

- Отличная линия экструзионного ламинирования ковриков для ног

- Крупнейшие покупатели линий по производству дренажных плит

- Линия ламинирования автоинтерьера

- Высокое качество литьевой установки

- Производитель машины для литья пленки с тиснением

- Производитель линии по производству композитного дренажного картона из геотекстиля