Завод полностью автоматической линии по производству литой перчаточной пленки

Полностью автоматизированная линия для производства литой перчаточной пленки – это высокотехнологичное решение, обеспечивающее высокую производительность, стабильное качество и минимальные затраты на рабочую силу. Эта статья подробно рассматривает ключевые аспекты таких производственных линий, от выбора оборудования до оптимизации производственных процессов. Узнайте о преимуществах автоматизации, различных типах линий и факторах, которые следует учитывать при планировании и реализации завода полностью автоматической линии по производству литой перчаточной пленки.

Выбор оборудования для автоматической линии

Ключевые компоненты линии

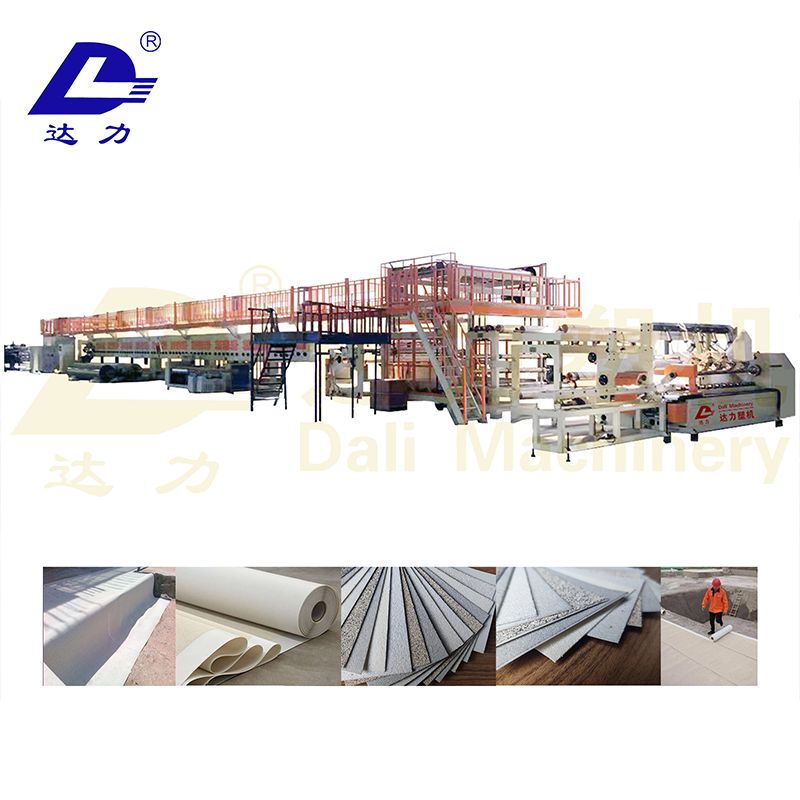

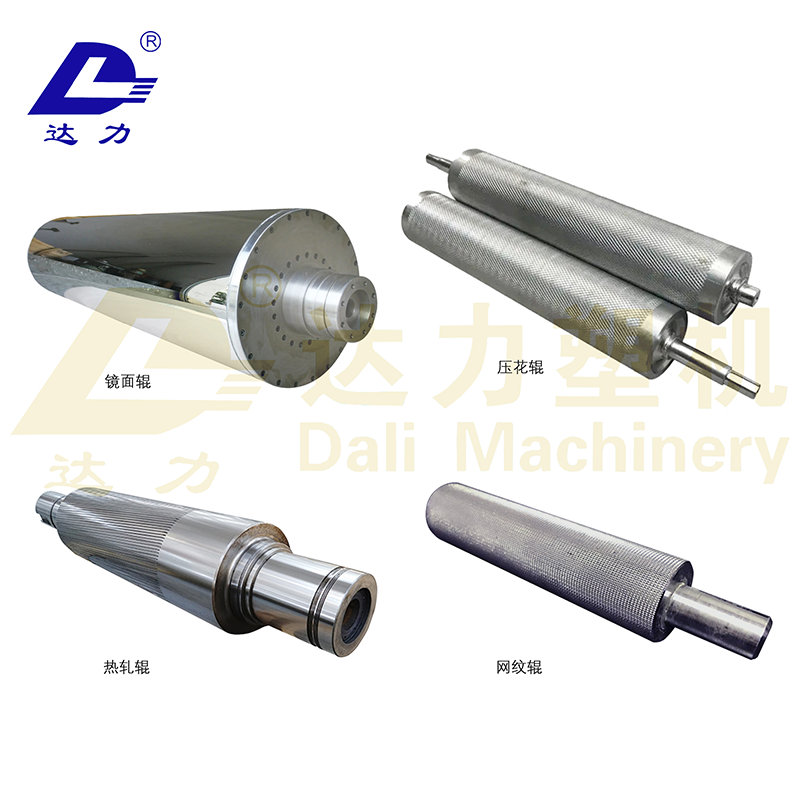

Современная линия по производству литой перчаточной пленки включает в себя несколько ключевых компонентов, работающих синхронно. Это экструдеры для расплавления полимерного сырья, системы формования перчаток, сушильные камеры, системы контроля качества, и упаковочные машины. Выбор каждого компонента зависит от требуемой производительности, типа производимой пленки (например, нитрил, латекс) и бюджета проекта. Важно учитывать производительность и надежность оборудования от ведущих производителей. Например, некоторые компании специализируются на экструдерах высокой производительности, другие – на высокоточных системах формования. Правильный выбор оборудования – залог успешной работы завода полностью автоматической линии по производству литой перчаточной пленки.

Автоматизированные системы управления

Современные заводы полностью автоматической линии по производству литой перчаточной пленки оснащаются системами автоматизированного управления (САУ). САУ позволяют контролировать и оптимизировать все этапы производства, от подачи сырья до упаковки готовой продукции. Это существенно повышает эффективность работы, минимизирует брак и обеспечивает стабильное качество продукции. Многие САУ оснащены функциями мониторинга в режиме реального времени, что позволяет оперативно реагировать на любые отклонения от заданных параметров.

Планирование и реализация проекта

Оценка потребностей и выбор места размещения

Перед началом строительства завода полностью автоматической линии по производству литой перчаточной пленки необходимо провести тщательную оценку потребностей, определить необходимую производительность и выбрать подходящее место размещения. Выбор места должен учитывать доступность инфраструктуры (электроэнергия, вода, транспортные коммуникации), наличие квалифицированной рабочей силы и экологические требования.

Интеграция и пусконаладочные работы

После установки оборудования необходима его интеграция в единую систему и проведение пусконаладочных работ. Этот этап требует высокой квалификации специалистов и может занять значительное время. Правильная интеграция и наладка оборудования – ключ к бесперебойной работе всего завода полностью автоматической линии по производству литой перчаточной пленки.

Оптимизация производственных процессов

Мониторинг и контроль качества

Регулярный мониторинг и контроль качества продукции – неотъемлемая часть успешной работы. Это позволяет выявлять и устранять возможные дефекты на ранних этапах, снижая потери и повышая качество продукции. Использование современных систем контроля качества, таких как системы машинного зрения, позволяет автоматизировать этот процесс и повысить его эффективность.

Энергоэффективность и снижение затрат

Снижение энергопотребления и оптимизация затрат на производство – важные факторы, влияющие на конкурентоспособность предприятия. Использование энергоэффективного оборудования, оптимизация технологических процессов и внедрение систем энергосбережения могут значительно снизить затраты.

Заключение

Строительство завода полностью автоматической линии по производству литой перчаточной пленки – сложный и многогранный проект, требующий тщательного планирования и профессионального подхода. Однако, при правильном выборе оборудования, оптимизации производственных процессов и внедрении современных технологий, такой завод может обеспечить высокую производительность, стабильное качество продукции и значительную прибыль. Обращайтесь к ведущим поставщикам оборудования и консультантам в данной области для получения более подробной информации.

Для получения дополнительной информации о технологиях производства и оборудовании, вы можете посетить сайт dalimachine.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству прозрачной пленки PE CPP

Линия по производству прозрачной пленки PE CPP -

Линия по производству двухцветных фильерных ковриков для пола из ПВХ

Линия по производству двухцветных фильерных ковриков для пола из ПВХ -

Станок для резки и перемотки

Станок для резки и перемотки -

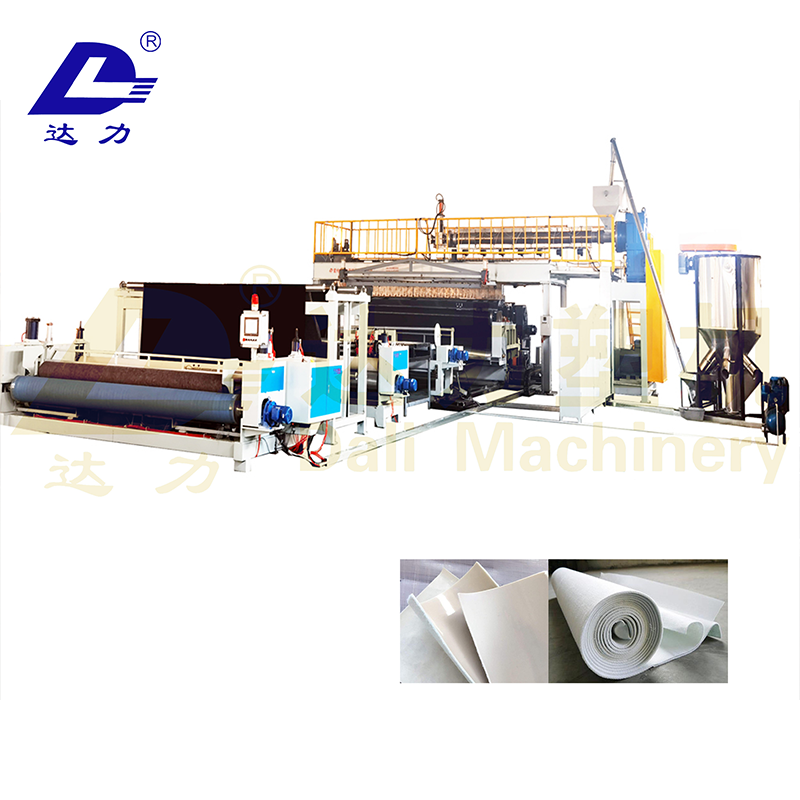

Линия по производству ламинирования геотекстиля

Линия по производству ламинирования геотекстиля -

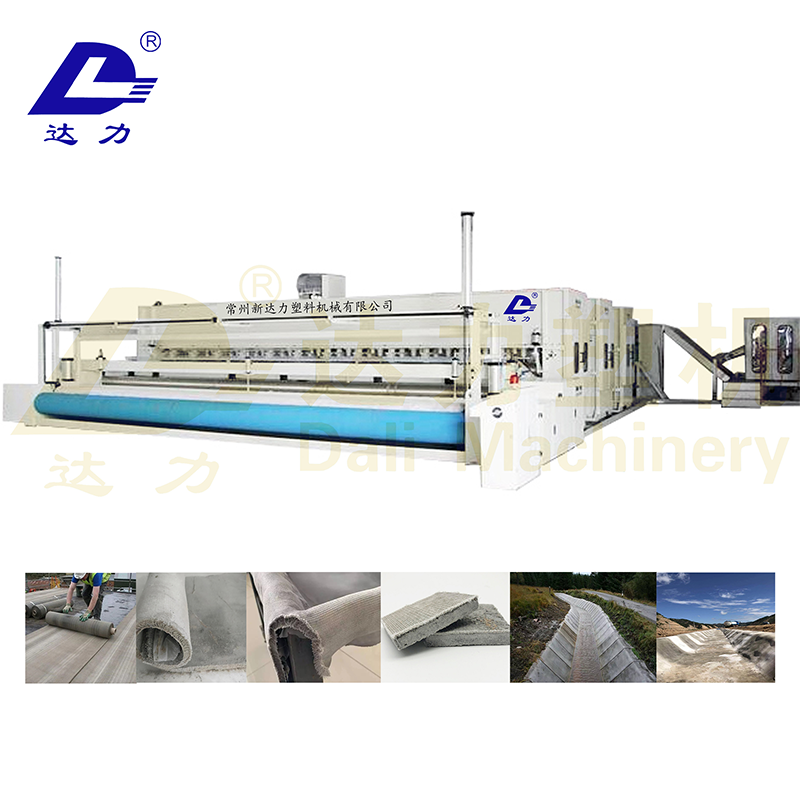

Линия по производству цементных покрытий

Линия по производству цементных покрытий -

Установка для промывки и гранулирования вторичной пленки

Установка для промывки и гранулирования вторичной пленки -

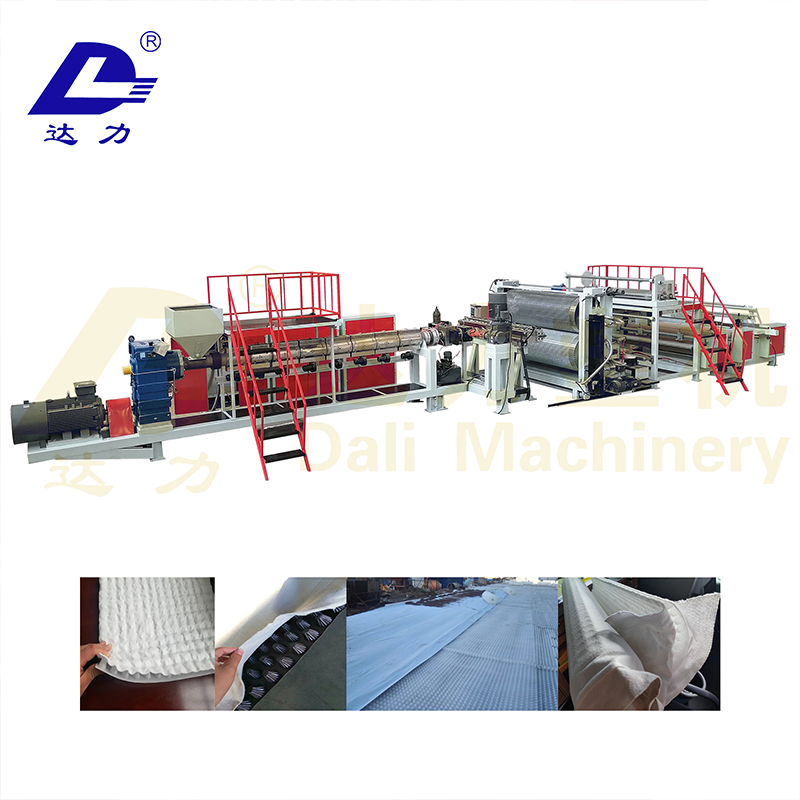

Линия по производству композитного геотекстиля из дренажных плит HDPE

Линия по производству композитного геотекстиля из дренажных плит HDPE -

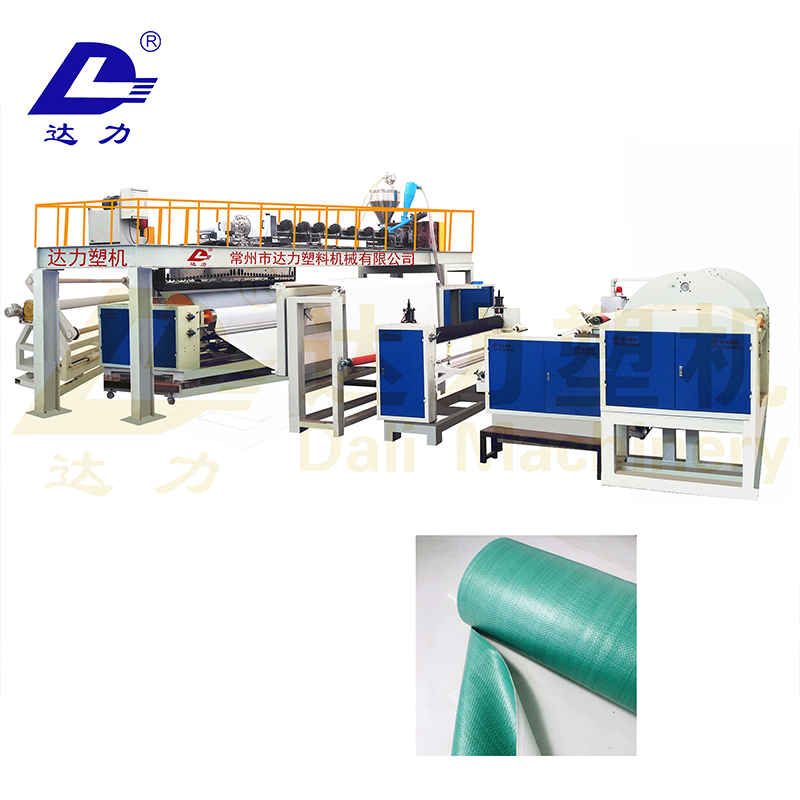

Производственная линия для ламинирования тканых тканей

Производственная линия для ламинирования тканых тканей -

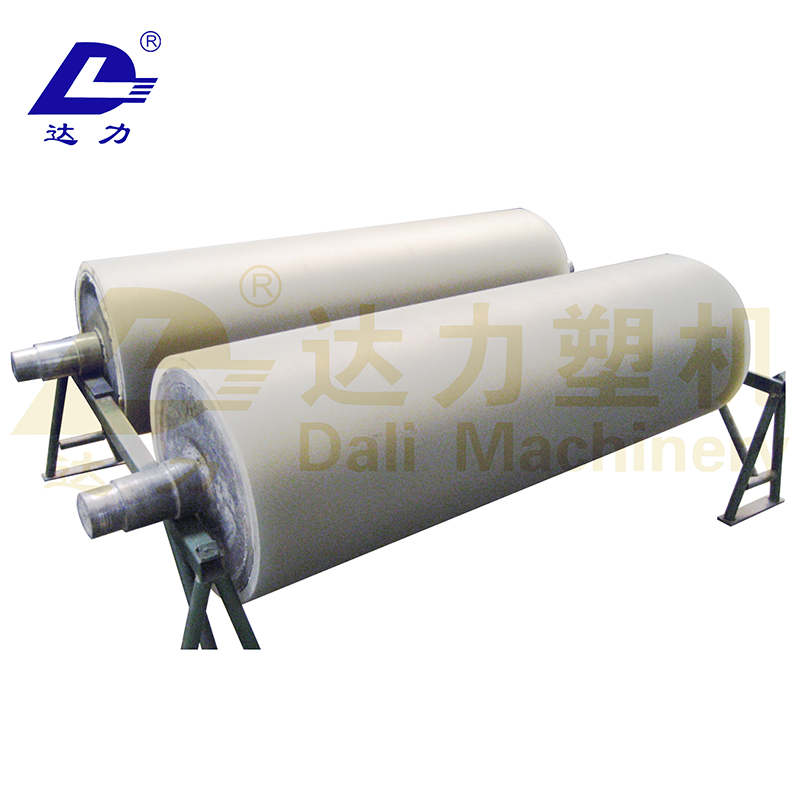

Ролик из силиконовой резины

Ролик из силиконовой резины -

Многофункциональная производственная линия для ламинирования

Многофункциональная производственная линия для ламинирования -

Производственная линия для ламинирования ковров

Производственная линия для ламинирования ковров -

Линия по производству дышащей литой пленки

Линия по производству дышащей литой пленки

Связанный поиск

Связанный поиск- Линия литья пленки для печати

- Купить один столбец пункт геомембраны производственной линии

- Высококачественная линия по производству полимерных гидроизоляционных мембран

- Автоматическая линия по производству литой перчаточной пленки в Китае

- Поставщики линии по производству намоточной пленки из полиэтилена

- Дешевые ПВХ гидроизоляционной мембраны производственной линии

- Линия по производству полимерных гидроизоляционных мембран в Китае

- Оптовая линия по производству дренажных плит

- Высокое качество литой пленки машина

- Поставщики ПП спанбонд нетканый производственная линия