Высокое качество литья производственной линии

В этой статье мы подробно рассмотрим, как достичь высокого качества литья на производственной линии. Мы обсудим ключевые факторы, влияющие на качество, предложим практические советы и рекомендации, а также рассмотрим примеры успешных решений. Вы узнаете о современных технологиях и методах контроля, которые помогут оптимизировать ваш производственный процесс и гарантировать высочайшее качество продукции.

Ключевые факторы, влияющие на качество литья

Выбор материала

Качество исходного материала напрямую влияет на конечный результат. Важно использовать сырье, соответствующее требованиям к прочности, пластичности и химическому составу. Некачественный материал может привести к дефектам литья, таким как пористость, трещины и включения. Выбор оптимального материала зависит от конкретных требований к изделию и условий эксплуатации.

Подготовка формы

Подготовка формы – критически важный этап. Качество поверхности формы, точность ее геометрии и правильная сборка напрямую влияют на качество отливки. Любые дефекты формы, такие как царапины, раковины или неточности размеров, будут воспроизведены на готовом изделии. Регулярное техническое обслуживание и своевременная замена изношенных форм – залог успеха.

Параметры литья

Оптимальные параметры литья, такие как температура металла, скорость заливки, давление и время выдержки, определяют качество готового изделия. Неправильно подобранные параметры могут привести к образованию дефектов, таких как усадочная пористость, газовые раковины и холодные трещины. Современные системы управления процессом литья позволяют контролировать и регулировать эти параметры с высокой точностью, что существенно повышает качество высокое качество литья производственной линии.

Контроль качества

Регулярный контроль качества на всех этапах производства – от приемки сырья до конечного контроля готовой продукции – необходим для выявления и устранения дефектов. Современные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгеновская проверка, позволяют выявлять скрытые дефекты, которые могут быть не видны невооруженным глазом. Применение статистических методов контроля качества позволяет выявить и устранить причины брака.

Современные технологии повышения качества литья

Автоматизация процесса литья

Автоматизация позволяет снизить влияние человеческого фактора, повысить точность и повторяемость процесса литья, что в свою очередь ведет к улучшению качества продукции. Автоматизированные системы контроля позволяют отслеживать все параметры процесса в режиме реального времени и оперативно реагировать на отклонения.

Применение новых материалов

Развитие материаловедения приводит к появлению новых материалов с улучшенными свойствами, что позволяет создавать более качественные и долговечные отливки. Например, применение композиционных материалов позволяет создавать легкие и прочные изделия с высокими эксплуатационными характеристиками.

3D-моделирование

Использование 3D-моделирования позволяет проводить виртуальное моделирование процесса литья, что позволяет оптимизировать параметры процесса и избежать потенциальных проблем еще на этапе проектирования. Это существенно сокращает время и затраты на разработку и производство.

Рекомендации по улучшению качества литья

Для достижения высокого качества литья производственной линии рекомендуется регулярно проводить техническое обслуживание оборудования, использовать качественное сырье, строго контролировать параметры процесса и внедрять современные технологии. Систематический анализ причин брака и внедрение корректирующих мер – залог успеха.

Важно помнить, что достижение высокого качества литья – это комплексный процесс, требующий внимательного подхода к каждой детали. Правильный выбор материалов, точная подготовка формы, оптимальные параметры литья и эффективный контроль качества – основные составляющие успеха. Обратитесь к специалистам для получения индивидуальных рекомендаций, учитывающих особенности вашего производства.

| Метод контроля | Преимущества | Недостатки |

|---|---|---|

| Ультразвуковая дефектоскопия | Высокая чувствительность, возможность обнаружения внутренних дефектов | Зависимость от формы и размера изделия |

| Рентгеновский контроль | Возможность визуализации внутренних дефектов | Использование ионизирующего излучения, высокая стоимость |

Для получения более подробной информации о современном оборудовании для литья посетите наш сайт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

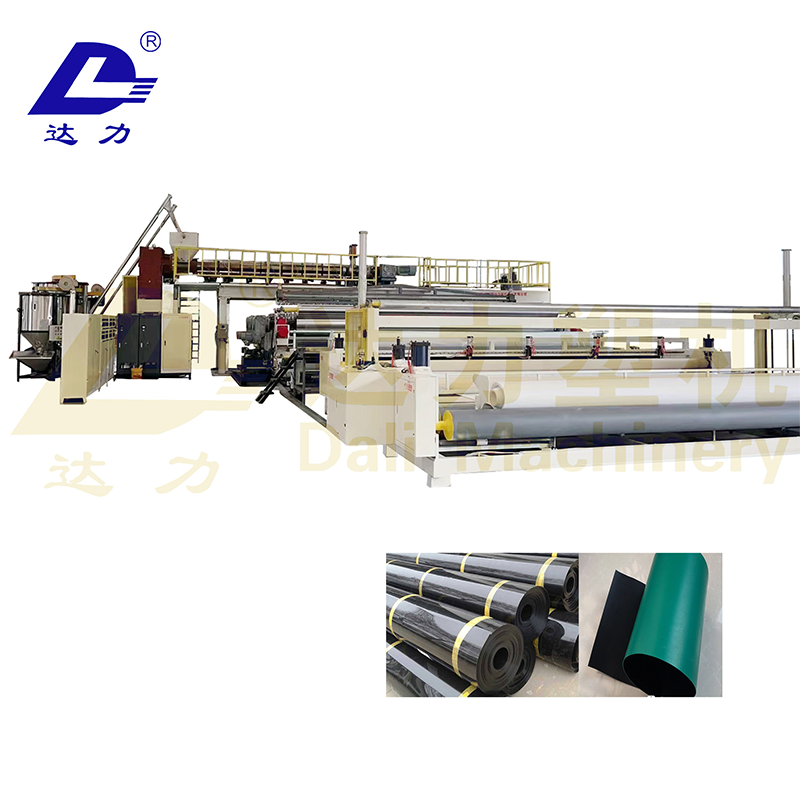

Вакуумный питатель, спиральный питатель

Вакуумный питатель, спиральный питатель -

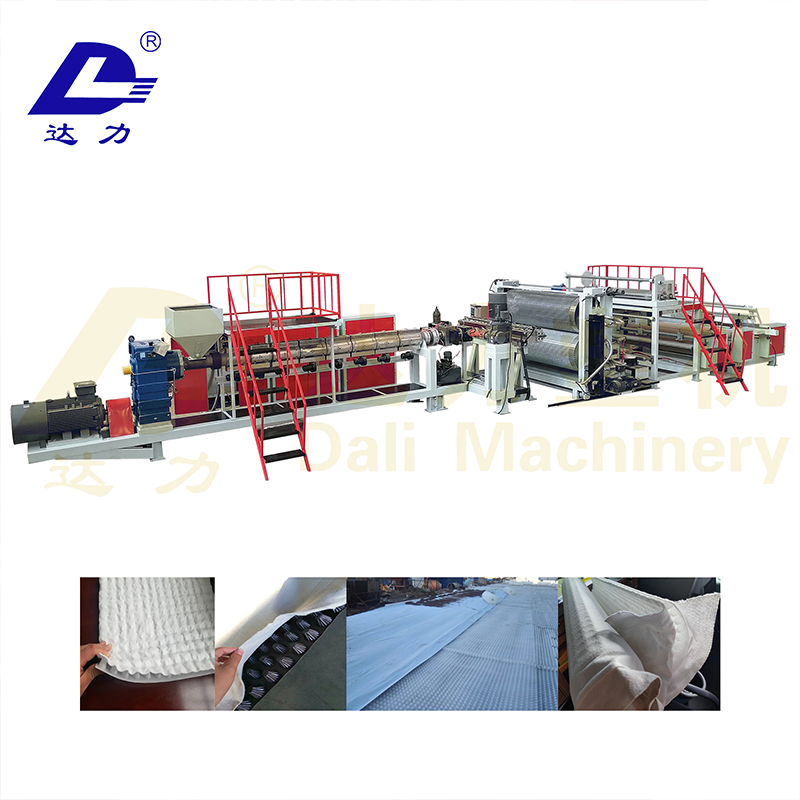

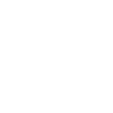

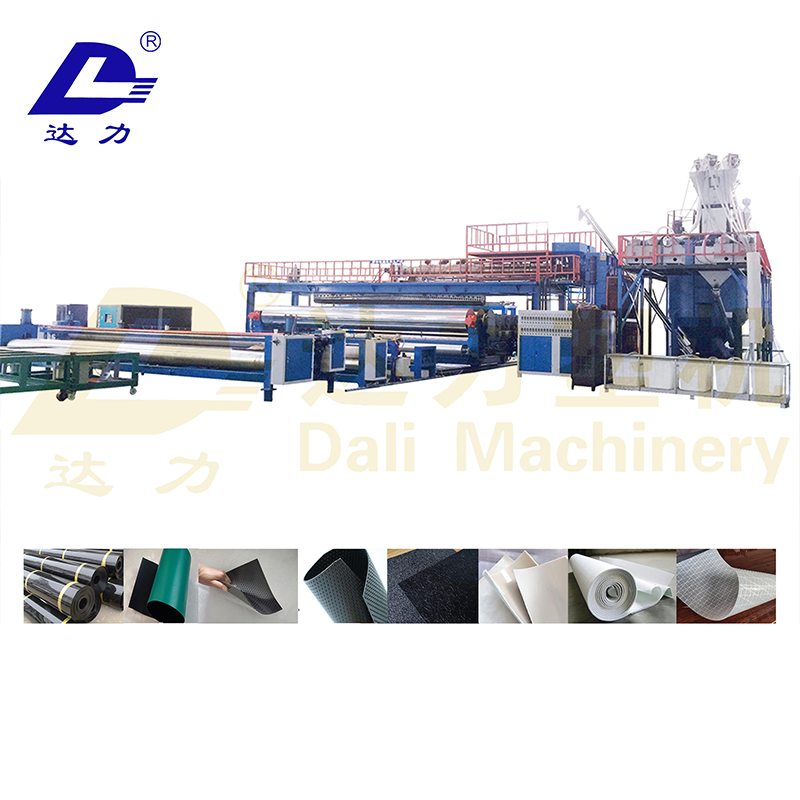

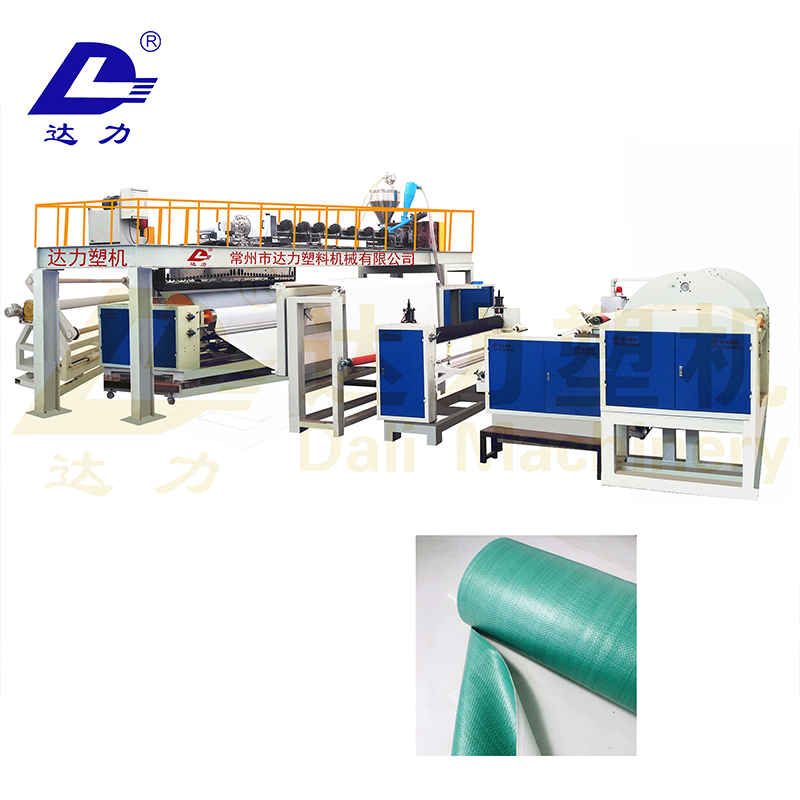

Линия по производству полимерных водонепроницаемых мембран

Линия по производству полимерных водонепроницаемых мембран -

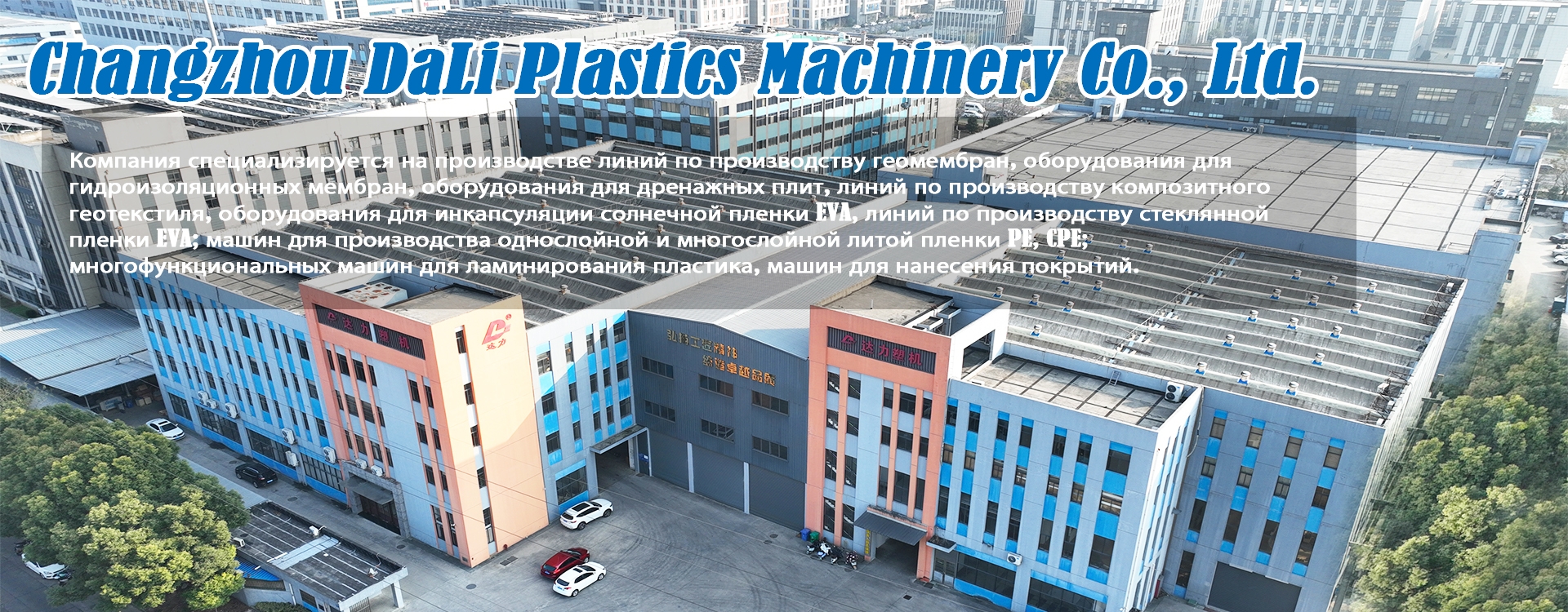

Производственная линия для ламинирования автомобильных ковриков для пола

Производственная линия для ламинирования автомобильных ковриков для пола -

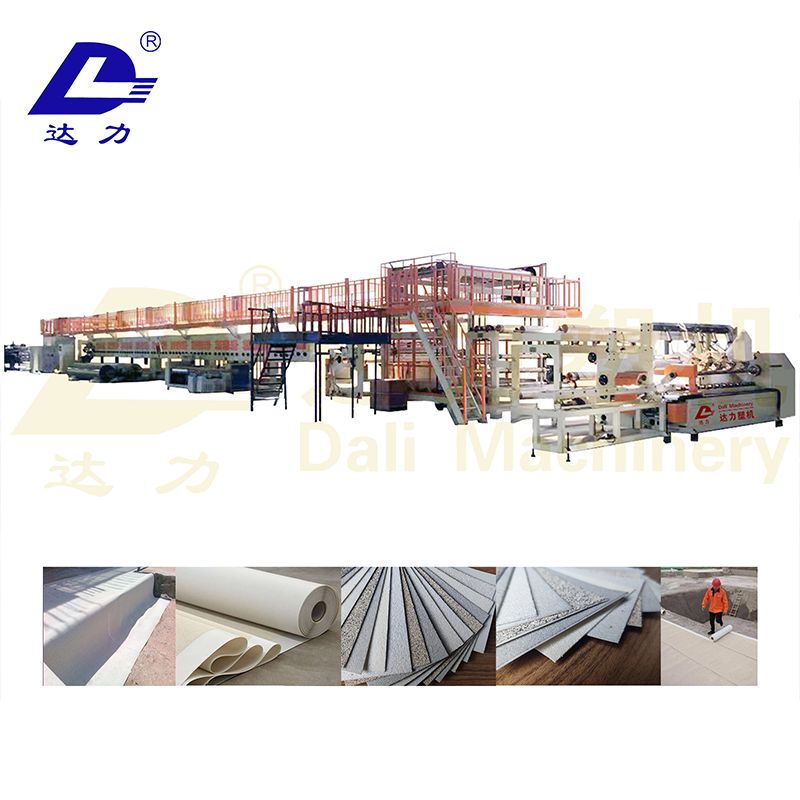

Машина для изготовления одноразовых масок

Машина для изготовления одноразовых масок -

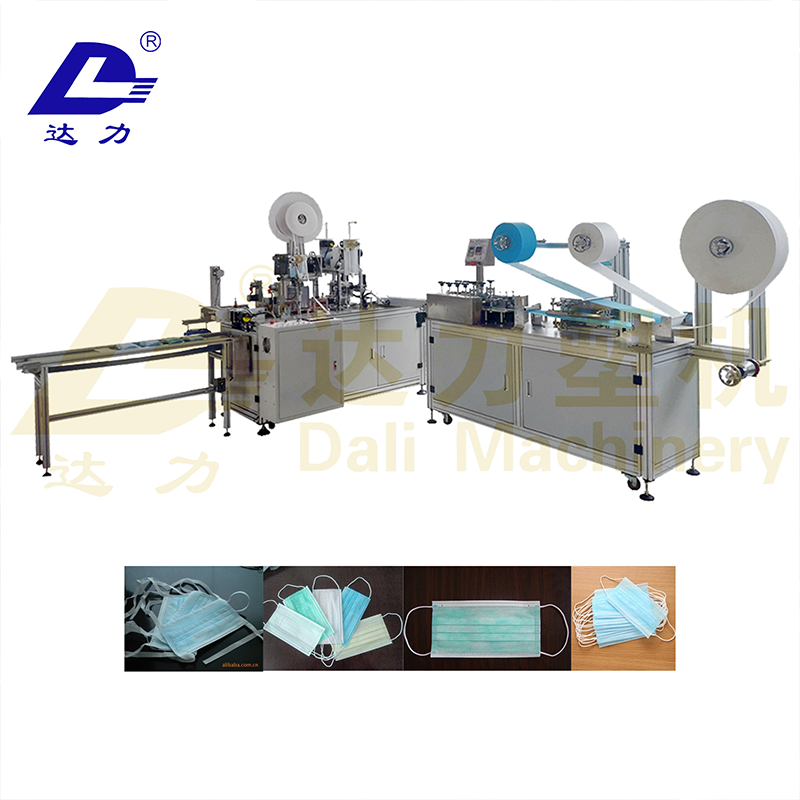

Линия по производству ламинирования геотекстиля

Линия по производству ламинирования геотекстиля -

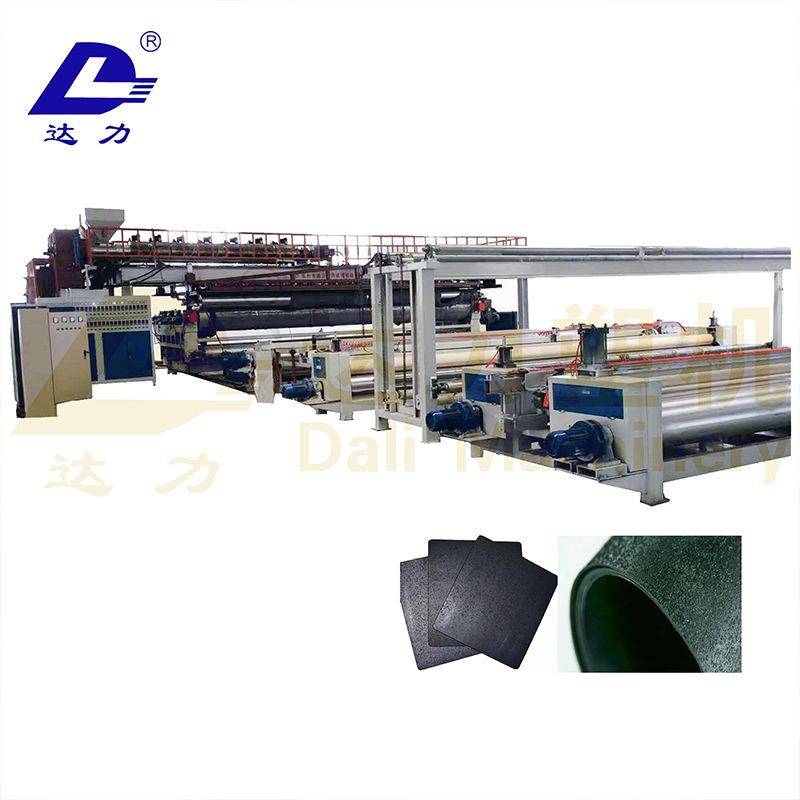

Многофункциональная линия по производству геомембран

Многофункциональная линия по производству геомембран -

Линия по производству необработанной геомембраны для распыления

Линия по производству необработанной геомембраны для распыления -

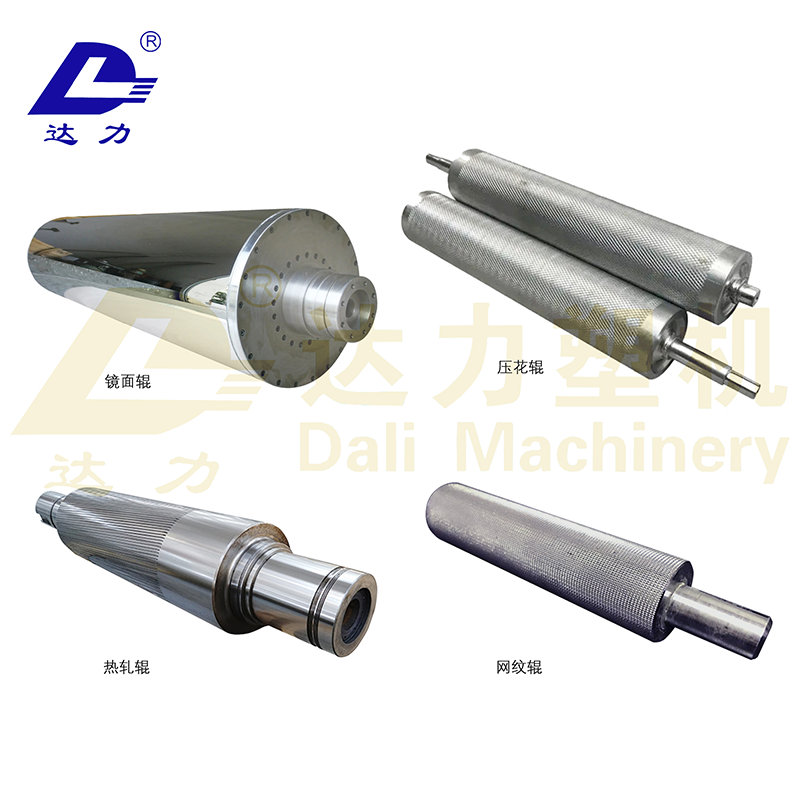

Валик для тиснения, зеркальный валик, горячий валик, анилоксовый валик

Валик для тиснения, зеркальный валик, горячий валик, анилоксовый валик -

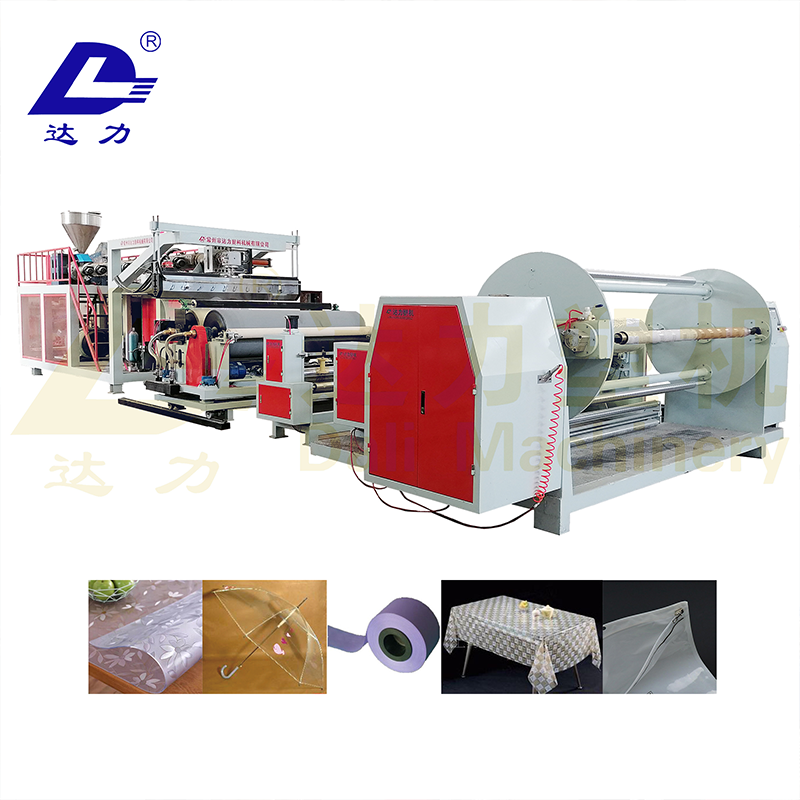

Линия по производству литой пленки с высоким содержанием наполнителя

Линия по производству литой пленки с высоким содержанием наполнителя -

Интегрированная производственная линия по производству тисненой пленки из прозрачной пленки

Интегрированная производственная линия по производству тисненой пленки из прозрачной пленки -

Линия по производству двухцветных фильерных ковриков для пола из ПВХ

Линия по производству двухцветных фильерных ковриков для пола из ПВХ -

Производственная линия для ламинирования тканых тканей

Производственная линия для ламинирования тканых тканей

Связанный поиск

Связанный поиск- Оптовая линия по производству геомембраны с напылением

- Линия ламинирования автоинтерьера

- Отличная машина для ламинирования тканого полотна

- Основные покупатели машин для производства литой пленки

- Оптовая машина для производства литой пленки

- Линия по производству полимерных гидроизоляционных мембран в Китае

- Линия ламинирования автомобильного интерьера

- Поставщики линии по производству литой пленки

- OEM домашний текстиль экструзионная линия ламинирования

- Линия по производству геомембраны