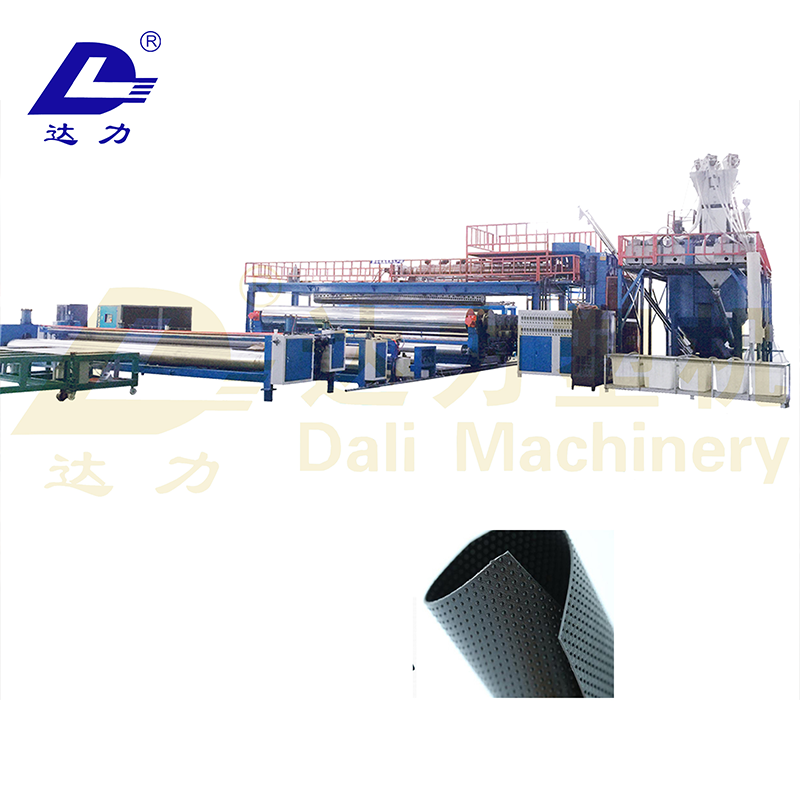

Ведущая линия экструзионного ламинирования

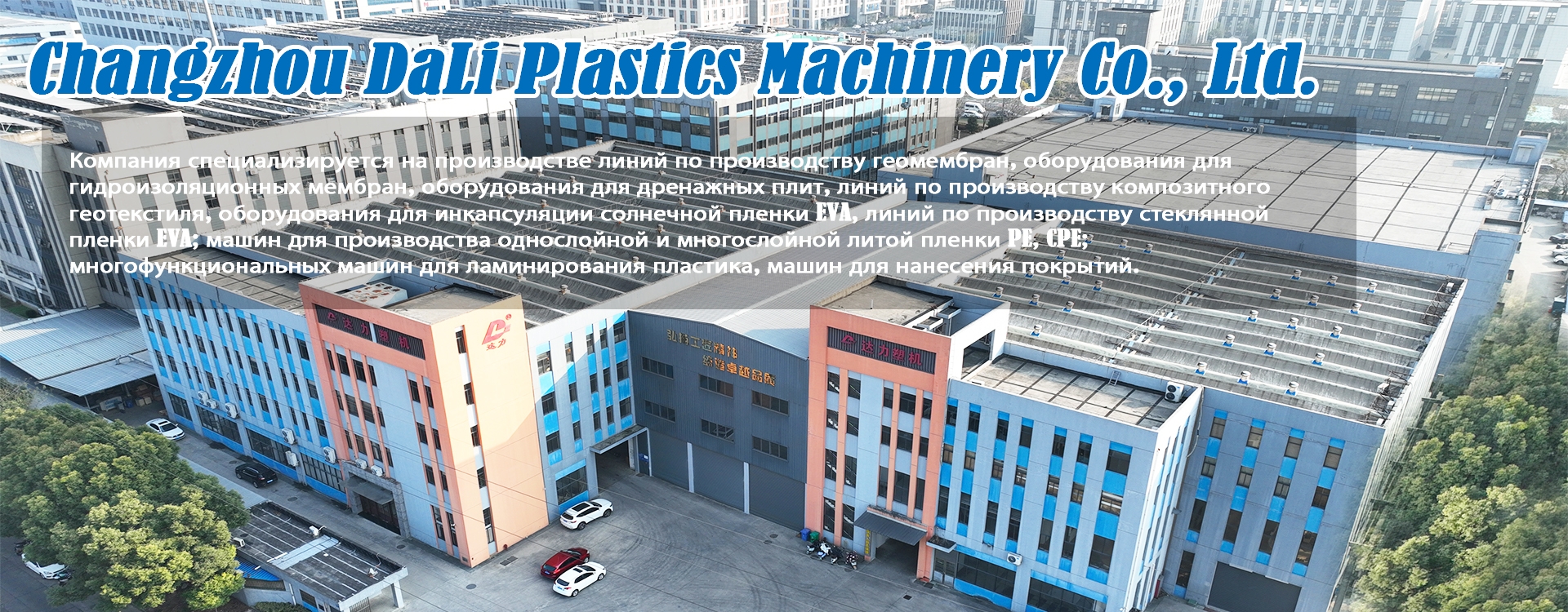

Эта статья предоставляет исчерпывающее руководство по ведущей линии экструзионного ламинирования, охватывая ее ключевые аспекты, от принципов работы до выбора оптимального оборудования. Мы рассмотрим различные типы линий, их преимущества и недостатки, а также факторы, которые следует учитывать при проектировании и эксплуатации.

Принцип работы линии экструзионного ламинирования

Процесс экструзионного ламинирования — это высокотехнологичный метод соединения различных материалов, обычно пленки и основы (бумаги, картона, ткани и т.д.), с помощью расплавленного клея (адгезива). Ведущая линия играет ключевую роль в этом процессе, обеспечивая точное позиционирование и натяжение материалов для создания высококачественного ламината. Она включает в себя ряд компонентов, таких как разматыватели, системы натяжения, экструдеры для нанесения клея, сушильные секции и наматыватели. Правильная настройка и координация всех элементов ведущей линии гарантирует равномерность нанесения клея, предотвращает образование складок и воздушных пузырей, а также обеспечивает оптимальное качество ламинирования.

Типы ведущих линий экструзионного ламинирования

Существует несколько типов ведущих линий экструзионного ламинирования, различающихся по производительности, функциональности и стоимости. Выбор оптимальной линии зависит от конкретных требований производства, таких как тип ламинируемых материалов, скорость обработки, ширина рулона и желаемое качество конечного продукта.

Линии для высокоскоростного ламинирования

Эти линии предназначены для обработки больших объемов материала на высокой скорости. Они обычно оснащены более мощными приводами, усовершенствованными системами контроля натяжения и высокоточными системами позиционирования. Однако, такие линии, как правило, дороже в приобретении и эксплуатации.

Линии для работы с тонкими материалами

Для ламинирования тонких и деликатных материалов необходимы линии с более мягким режимом работы, обеспечивающие бережную обработку и предотвращение повреждений. В таких линиях используются специальные системы натяжения и регулировки скорости.

Линии для работы с широкими рулонами

Обработка широких рулонов материала требует применения линий с соответствующей шириной рабочих валов и системой стабилизации натяжения по всей ширине. Это предотвращает деформацию и неравномерность ламинирования.

Выбор оборудования для ведущей линии

Выбор компонентов ведущей линии — это важный этап в создании эффективного и качественного процесса ламинирования. Следует учитывать такие факторы, как производительность, точность, надежность, а также стоимость обслуживания и ремонта. Важно обращаться к проверенным поставщикам оборудования, которые могут предоставить качественную техническую поддержку и гарантийное обслуживание.

Оптимизация процесса ламинирования

Для достижения оптимальных результатов необходимо постоянно контролировать и оптимизировать процесс экструзионного ламинирования. Это включает в себя мониторинг параметров работы ведущей линии, таких как скорость, натяжение, температура, а также анализ качества конечного продукта. Регулярное техническое обслуживание оборудования также является важным аспектом поддержания высокой эффективности и качества работы.

| Параметр | Значение |

|---|---|

| Скорость линии | Зависит от модели и типа линии |

| Ширина рулона | Зависит от модели и типа линии |

| Толщина ламината | Зависит от типа материалов и параметров процесса |

Для получения более подробной информации о конкретных моделях оборудования для ведущей линии экструзионного ламинирования, вы можете обратиться к специалистам компании DALI MACHINE. Они предлагают широкий выбор высококачественного оборудования и оказывают профессиональную поддержку на всех этапах.

Примечание: Все данные в таблице являются общими и могут варьироваться в зависимости от конкретного оборудования и условий работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Линия по производству нетканого материала из спанбонда

Линия по производству нетканого материала из спанбонда -

Пластиковая экструзионная головка

Пластиковая экструзионная головка -

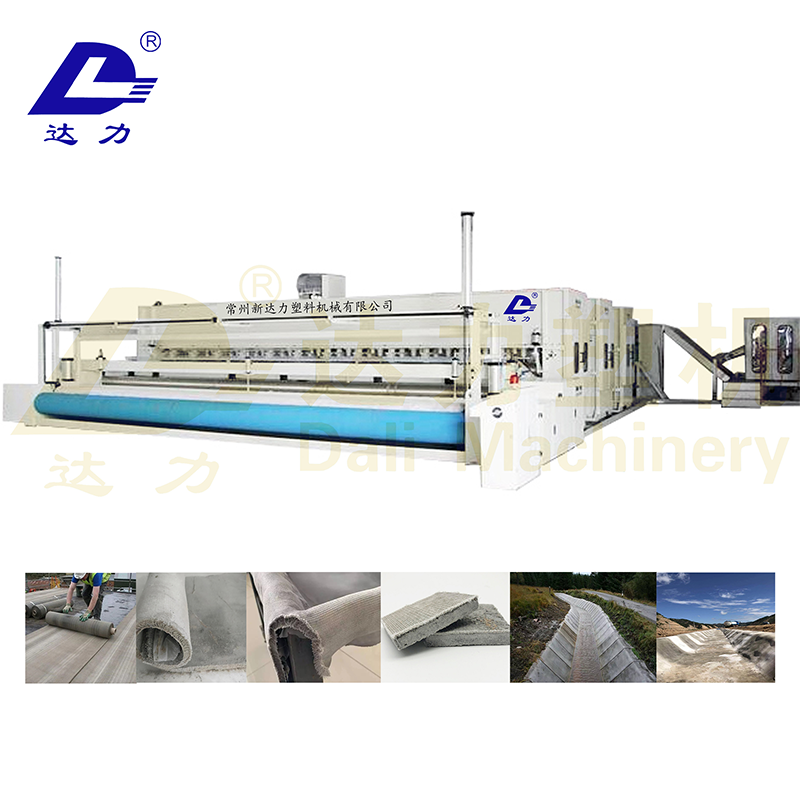

Линия по производству цементных покрытий

Линия по производству цементных покрытий -

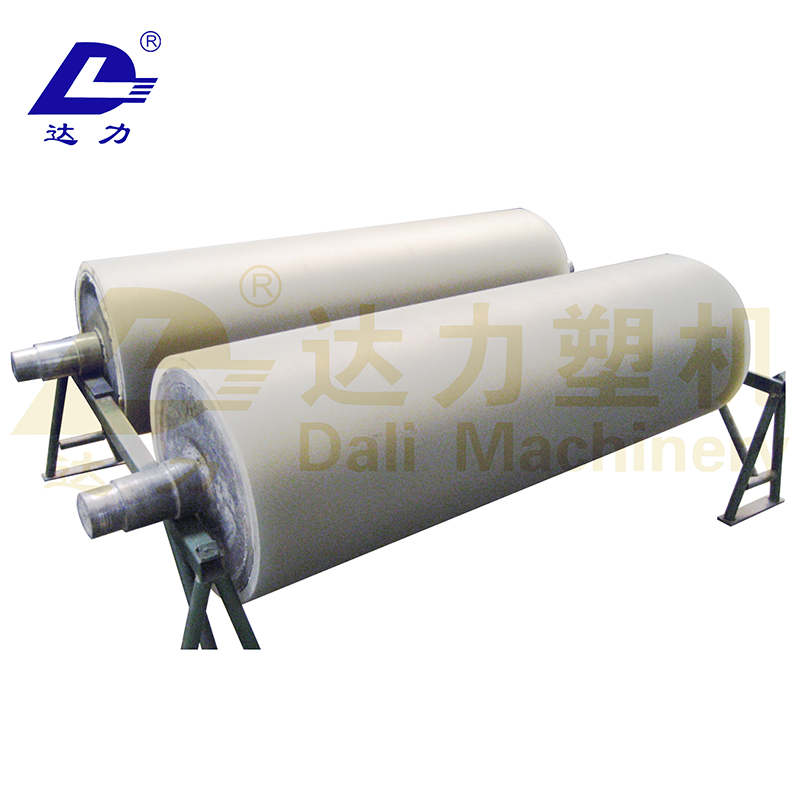

Ролик из силиконовой резины

Ролик из силиконовой резины -

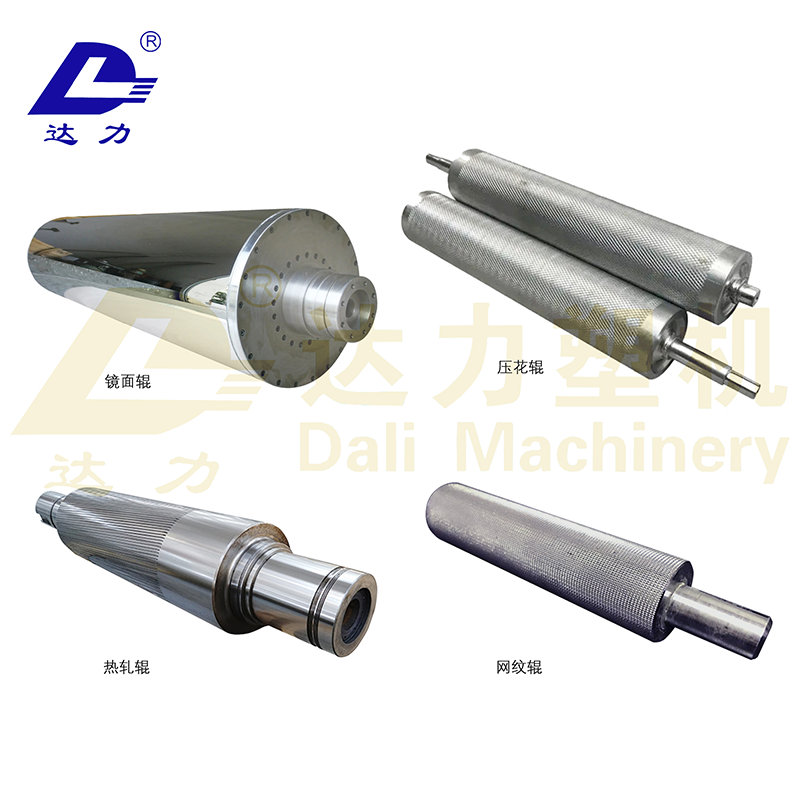

Валик для тиснения, зеркальный валик, горячий валик, анилоксовый валик

Валик для тиснения, зеркальный валик, горячий валик, анилоксовый валик -

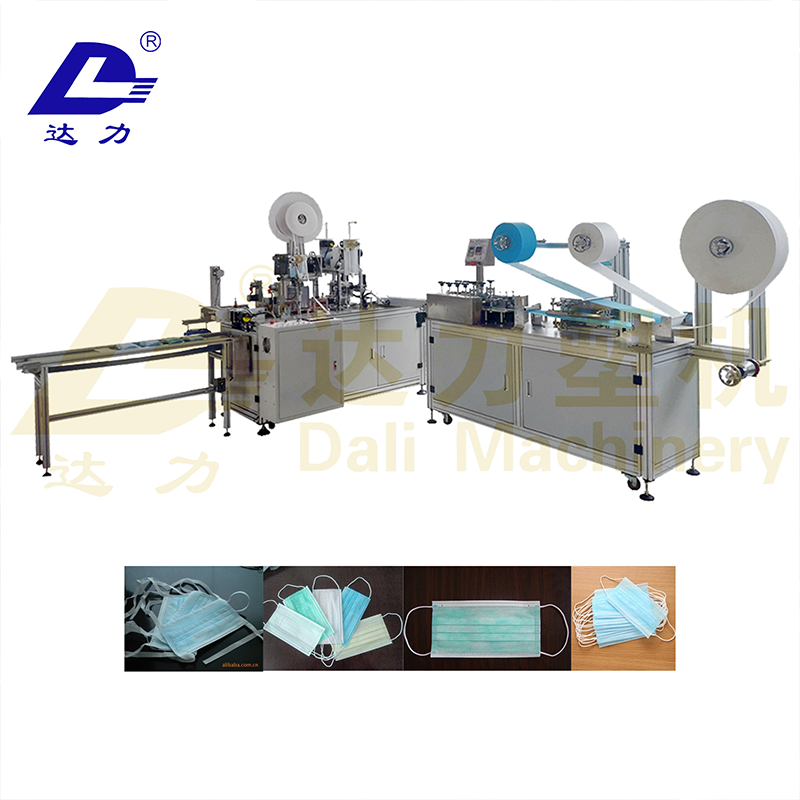

Машина для изготовления одноразовых чехлов для обуви

Машина для изготовления одноразовых чехлов для обуви -

Гранулятор пластиковой пленки E01-B

Гранулятор пластиковой пленки E01-B -

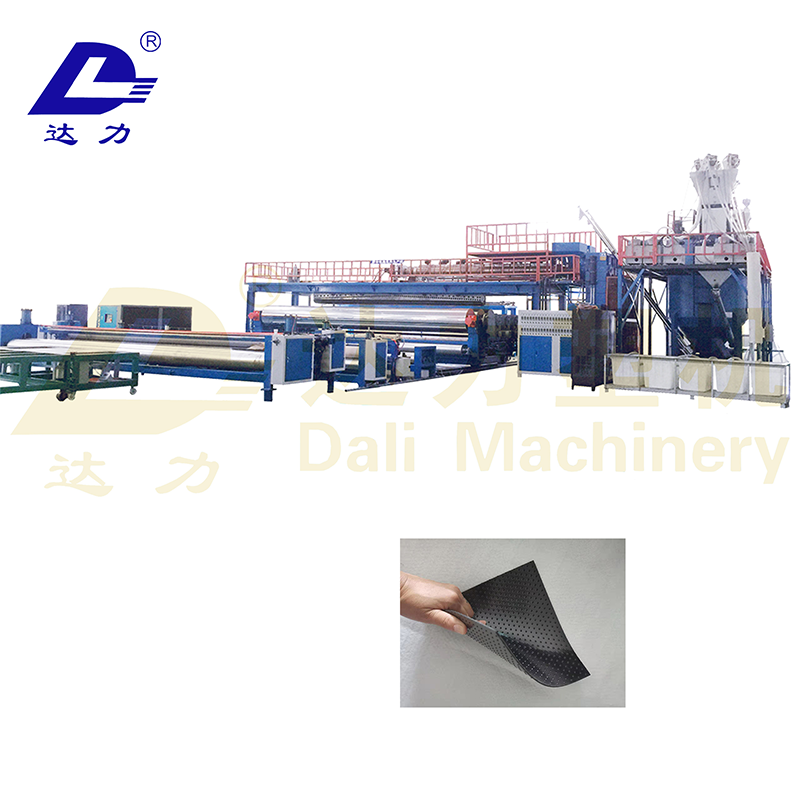

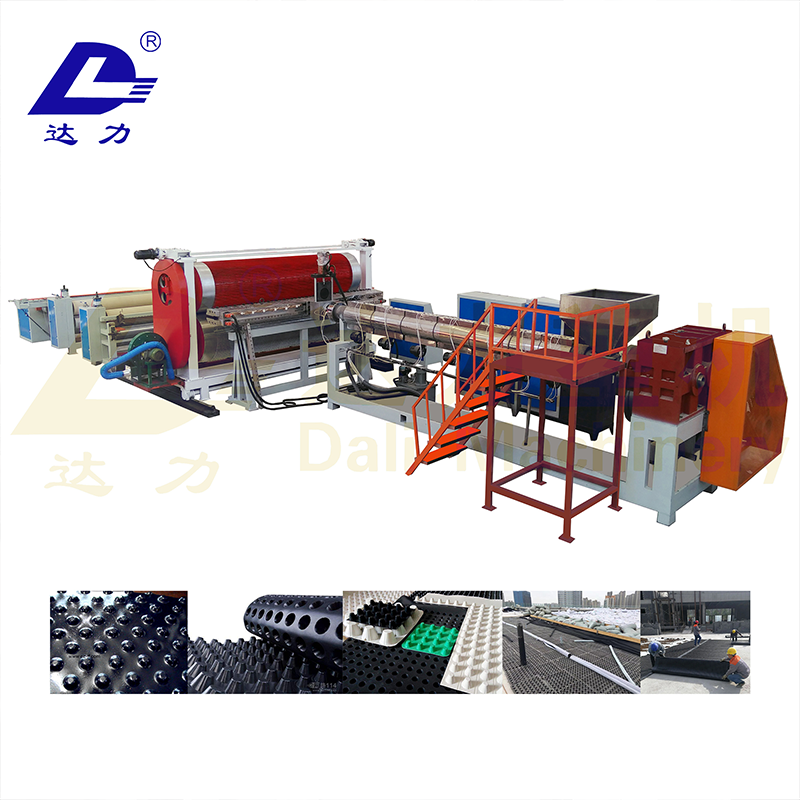

Линия по производству дренажных плит HDPE

Линия по производству дренажных плит HDPE -

Производственная линия по литью PE пленки для занавесок для душа

Производственная линия по литью PE пленки для занавесок для душа -

Линия по производству скатертной PE пленки для литья под давлением

Линия по производству скатертной PE пленки для литья под давлением -

Линия по производству точечных геомембран с одной колонной

Линия по производству точечных геомембран с одной колонной -

Линия по производству стеклянной пленки EVA PVB

Линия по производству стеклянной пленки EVA PVB

Связанный поиск

Связанный поиск- Поставщики линий для производства геомембран с одной колонной

- Поставщики литьевой машины для литья пленки на основе гигиенических салфеток

- Ведущая линия экструзионного ламинирования для домашнего текстиля

- Купить линию по производству дренажных плит из ПНД

- Производители линий для литья перчаточной пленки

- Знаменитая линия для отливки матовой пленки

- Линия экструзионного ламинирования для наружных изделий

- Отличная линия по производству намоточной пленки из ПВХ

- Линия по производству гидроизоляционных мембран из ПВХ

- Линия по производству водонепроницаемой мембраны